Die nächste Generation der flammenlosen Druckentlastung

Mit Sicherheit nachhaltig

Das Thema Explosionsschutz ist für Anlagenbetreiber und Maschinenhersteller allgegenwertig, sobald es um die Bearbeitung oder den Transport von brennbaren und explosionsfähigen Stäuben geht. Im Gegensatz zur gesellschaftlichen Annahme, wonach ein erhöhtes Explosionsrisiko nur bei Gasen besteht, können auch bei brennbaren Stäuben durchaus enorme Kräfte freigesetzt werden.

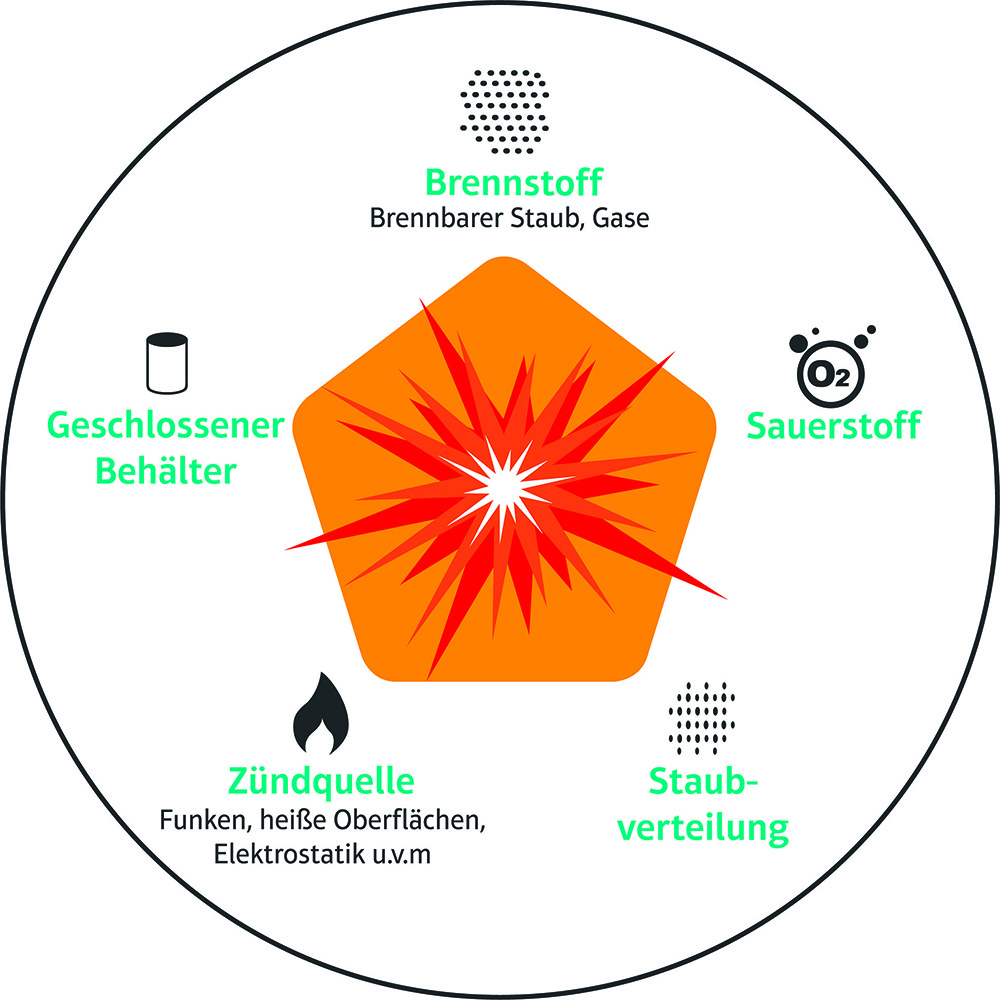

Um das Explosionsrisiko bei der Handhabung brennbarer Feststoffe und Stäube zu minimieren, werden im Folgenden die jeweiligen Staubcharakteristiken beschrieben. Grundsätzlich wird hierbei das sogenannte Zünddreieck oder auch Zündfünfeck betrachtet. Um eine Explosion in einer Produktionsanlage oder Maschine zu erzeugen, müssen folgende Punkte erfüllt sein:

Wird eine der oben genannten Voraussetzungen eliminiert, wurde so gesehen bereits Explosionsschutz praktiziert. Ist dies jedoch nicht zu jeder Zeit und jedem Zustand im Betrieb möglich, bleibt Explosionsgefahr bestehen, was die Einteilung explosionsgefährdeter Bereiche in Zonen und darüber systematisch abgeleitete Schutzmaßnahmen erfordert.

Was ist eine Explosionsdruckentlastung?

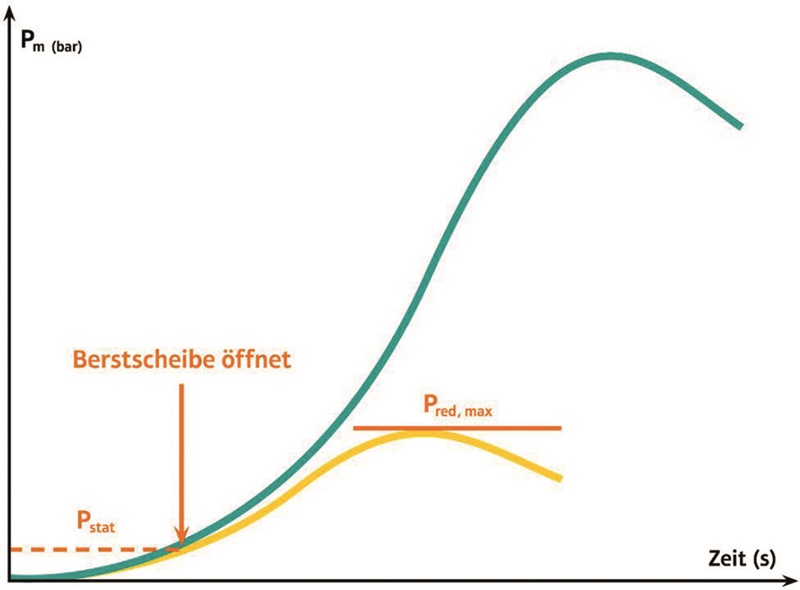

Eine Explosionsdruckentlastung verhindert einen unzulässig hohen Druckaufbau einer Gas- oder Staubexplosion im Inneren von Behältern oder Geräten durch rechtzeitiges Öffnen eines definierten Bereiches. In der Abbildung ist der Druckverlauf einer Explosion in einem nicht entlasteten Behälter (grüne Kurve) im Vergleich zu einem entlasteten Behälter (gelbe Kurve) zu sehen.

Explosionsdruckentlastungseinrichtungen begrenzen den Explosionsüberdruck, indem sie den Druck aus dem Behälter in die Umgebung freisetzen. Der daraus resultierende, maximale reduzierte Explosionsüberdruck (pred) darf den Auslegungsdruck der Anlage nicht überschreiten. Die Explosionsdruckentlastung als solche verhindert die Explosion nicht, sondern mildert nur die gefährlichen Folgen.

Doch was ist flammenlose Druckentlastung?

Einrichtungen zur flammenlosen Explosionsdruckentlastung werden vorrangig zum Schutz von Behältern oder Anlagen gegen die Hauptauswirkungen von Explosionen, Flammen und Druck eingesetzt, welche durch eine ausschließliche Verwendung einer Explosionsdruckentlastung ungehindert in die Umgebung gelangen würden.

Hierzu bestehen sie, vereinfacht ausgedrückt, aus zwei Elementen: Der Einrichtung zur Explosionsdruckentlastung, wie bspw. einer Berstscheibe und einem nachgeschalteten Flammenlöschelement. Dadurch werden der Explosionsdruck auf ein für die zu schützende Anlage unschädliches Maß entlastet und gleichzeitig die entstehende Verbrennungstemperatur der Verbrennungsgase auf ein unbedenkliches Maß reduziert.

Allen voran sind Einrichtungen zur flammenlosen Explosionsdruckentlastung durch durchdachte Flammenlöschelemente gekennzeichnet. Sie absorbieren die Energie der Explosion und verhindern den Flammendurchtritt in die Umgebung, um Personen, die Umwelt und Sachwerte zu schützen, die ansonsten infolge der Druckwelle und der austretenden Flamme gefährdet wären.

Wo werden flammenlose Druckentlastungen eingesetzt?

Flammenlose Druckentlastungen werden überall da eingesetzt wo aufgrund der potenziellen Nähe zu Menschen, anderen Anlagen oder Objekten keine sichere Druckentlastung im Fall eines Explosionsereignisses stattfinden darf. Die zu schützenden Anlagenteile können von Strukturen mit geringer Festigkeit, welche große Druckentlastungsflächen bedürfen, bis hin zu staubexplosionsgefährdeten Anlagen mit höheren Festigkeiten und hohen potenziellen Explosionsüberdrücken reichen.

Den Status Quo herausfordern

Nach Jahren systematischer Entwicklung sowie zahlreicher Tests und erfolgreicher Zulassungsprüfungen hat Rembe nicht nur die Technologien der flammenlosen Druckentlastung verbessert, sondern will auch den CO2-Fußabdruck reduzieren. Im Fokus der Entwicklung der Q-Box R3leaf stand die Nachhaltigkeit und die zentrale Frage: An welchen Stellen kann der Status Quo noch weiter verbessert werden?

Mit der Entwicklung der Q-Box R3leaf wird die Produktlinie der flammenlosen Explosionsdruckentlastungen um ein auf Effektivität und Nachhaltigkeit optimiertes Produkt erweitert. Aufgrund von Materialauswahl, Einzelbauteilgeometrie sowie entsprechend gewählten Fügeprozessen konnte die Verpackungsdichte deutlich erhöht werden. Auch auf emissionsaufwendige Füge- und Beschichtungsverfahren kann nun verzichtet werden.

Gleichzeitig verbesserte das Unternehmen die Effektivität von internen Materialbewegungen bis hin zu international übergreifenden Logistikprozessen.

Diese Optimierungen beeinflussen die gesamte Lieferkette und sorgen somit für einen verringerten CO2-Ausstoß. Durch die stetige Weiterentwicklung konnte auch die Entlastungseffektivität der Q-Box R3leaf deutlich erhöht werden. Somit können Anlagenbetreiber die Anzahl der benötigten Einrichtungen zur flammenlosen Druckentlastung an ihrer Anlage verringern.

Autor: Tim Basler, Produktentwickler Rembe Safety+Control