Welche Optimierungspotenziale Unternehmen bei der Druckluft haben

Die teuerste Energieform in der Prozessindustrie effizient einsetzen

Druckluft ist für produzierende Unternehmen unverzichtbar. Ebenso zahlreich wie die Einsatzgebiete sind oft die Effizienzverluste, die auf bis zu 50 % der aufgewendeten Energie geschätzt werden. Die Ursachen können sehr unterschiedlich sein. Um sie zu erkennen und gezielt zu reduzieren, braucht es eine solide Datenbasis. Hierfür werden die Verbräuche am besten über eine Woche hinweg an typischen Produktionstagen ermittelt. So erhält man die Druckluftkennzahl des Systems, die einen ersten Eindruck zur Effizienz des Gesamtsystems gibt.

Über sieben Fragen zum effizienten Druckluftsystem

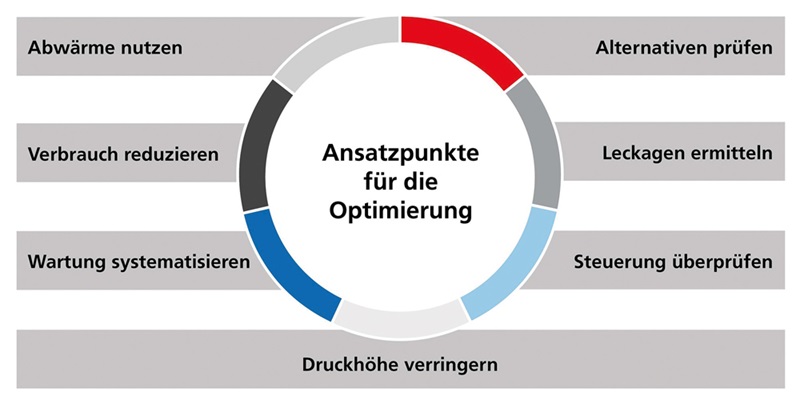

Auf dieser Basis gelangt man über sieben Leitfragen zum umfassend optimierten Druckluftsystem:

Ist die Druckluft wirklich überall nötig?

Ein Kompressor verbraucht bis zu 40-mal mehr Energie als ein Elektromotor. Deshalb lohnt es sich zu prüfen, ob anstelle von Druckluft auch ein elektrischer Antrieb eingesetzt werden kann. Beim Vergleich sollten jedoch die zentralen Faktoren genau abgewogen werden, etwa die Rentabilität und Produktionssicherheit sowie Umwelt- und Nachhaltigkeitsaspekte.

Welche Verluste entstehen durch Leckagen?

Undichte Stellen im Druckluftnetz lassen sich zwar nicht ganz vermeiden, aber erheblich reduzieren. Denn häufig bestehen Leckagen wochen- und monatelang bevor sie entdeckt werden. Das liegt auch daran, dass sie in den wenigsten Fällen zu hören sind: Nur etwa 20 bis 30 % der Leckagen fallen durch Geräusche auf, die restlichen 70 % sind für das menschliche Ohr nicht wahrnehmbar.

Die Verluste durch Leckagen lassen sich ermitteln, indem der Verbrauch in einer (weitgehend) produktionsfreien Zeit erfasst wird. Beträgt dieser mehr als 5 bis 10 % des Verbrauchs während der Produktionszeiten, lässt dies auf zu hohe Druckluftverluste schließen. Dann sollten an der Verdichterstation, im Netz und beim Verbraucher Leckagen gesucht und behoben werden. Am einfachsten können sie mit moderner Ultraschallmesstechnik aufgespürt werden. Damit lässt sich auch messen, wieviel Liter Druckluft pro Minute an der jeweiligen Stelle verlorengehen. Kennt man die Druckluftkosten, lässt sich anhand der Betriebszeit der Druckluftanlage hochrechnen, was eine Reparatur der Leckage an Einsparungen bringt.

Die monatliche Druckluftkennzahl zeigt Veränderungen beim Verbrauch außerdem zeitnah an. Bei Stellen, die häufig undicht sind, z.B. weil sie mechanisch stark beansprucht werden, lohnt es sich, der Ursache für die Lecks auf den Grund zu gehen und bspw. robustere Schläuche einzusetzen. Um Leckagen von vornherein zu vermeiden, hilft es auch, den Druck in bedarfsfreien Zeiten wenn möglich abzusenken oder die Kompressoren auszuschalten.

Lassen sich Steuerung und Laufzeiten optimieren?

Um das Optimierungspotenzial bestimmen zu können, muss zuerst der Status Quo der Steuerungen und Regelungen bekannt sein. Dabei sollten auch der Anteil der Leerlaufstunden pro Kompressor und die jährlichen Leerlaufkosten betrachtet werden. Damit werden Auffälligkeiten sichtbar, an denen man gezielt ansetzen kann, z.B. bei der Auslegung der Kompressoren, der Dimensionierung des Druckluftbehälters oder der Wasserkühlung. Schwankt die Auslastung über das Jahr hinweg stark, kann sich eine verbrauchsbasierte Steuerung lohnen.

Können Druck und Qualität der Druckluft reduziert werden?

Häufig ist der Druck falsch eingestellt. Meistens hat das historische Gründe, etwa weil ein Druckluftnetz jahrelang mit demselben Druck betrieben wird, während Anlagen durch neue ersetzt wurden, die weniger Druck benötigen. Da jedes bar weniger rund 7 % Energie einspart, lohnt es sich, den Druck exakt auf die tatsächlichen Anforderungen anzupassen. Das gilt vor allem bei Betriebs- oder Einschaltdrücken von mehr als 7 bar. Bei der Umstellung empfiehlt es sich, den Druck sukzessive zu reduzieren und bei jedem Schritt zu prüfen, ob die Maschinen noch problemlos laufen.

Ähnliches gilt auch andersherum: Wenn es irgendwo einen Versorgungsengpass gibt und nicht genug Druckluft zur Verfügung steht – etwa nach einer Vergrößerung der Produktion und einer entsprechenden Netzerweiterung – wird häufig der Druck des gesamten Netzes angehoben und/oder zusätzliche Kompressoren eingesetzt. Das ist wenig energieeffizient. Denn in der Regel wird nicht im ganzen Netz derselbe Druck benötigt. Eine gezielte Druckerhöhung lässt sich mittels Nachverdichter erreichen.

Alternativ können auch mehrere Netze mit unterschiedlichen Druckstufen und -Qualitäten betrieben werden, passgenau für jeden Anwendungsfall. So sollte Förderluft über Gebläse statt Kompressoren erzeugt werden und über ein separates Niederdrucknetz zur Verfügung gestellt werden.

Die Einsparungen bei der Druckluft sollten jedoch nicht auf Kosten der Anwendungsleistung gehen. Außerdem sollten die Rohrleitungsdurchmesser großzügig ausgelegt sein.

Manchmal ist auch die Qualität der Druckluft ein wichtiger Aspekt, z.B. wenn sie direkt oder indirekt mit Lebensmitteln in Kontakt kommt. Um keim- oder ölfreie Druckluft zu erhalten, muss zusätzliche Energie aufgewendet werden. Deshalb sollte aus Energieeffizienz- und Klimaschutzgründen die Druckluftqualität je nach Verfahren nur so hoch wie nötig gehalten werden.

Was sind optimale Wartungszyklen?

Nicht oder zu spät durchgeführte Wartungen können den Energiebedarf bei der Drucklufterzeugung erhöhen. Das lässt sich vermeiden, indem man ermittelt, welche Wartungsarbeiten von der Erzeugung über die Verteilung bis zur Anwendung nötig sind. Eine Auswertung der Kompressoren nach Last- und Leerlaufstunden bringt meistens wertvolle Hinweise auf die optimalen Wartungszyklen. Auf dieser Basis lässt sich ein Wartungsplan mit entsprechenden Checklisten erstellen.

Um herauszufinden, ob ein Kompressor sogar ersetzt werden sollte, nutzt man am besten den spezifischen Stromverbrauch. Er gibt an, wie energieeffizient ein Kompressor ist. Hierfür wird zuerst ermittelt, wieviel Strom der Kompressor verbraucht. Dann wird mit Hilfe einer Durchflussmessung festgestellt, wieviel nutzbare Druckluft der Kompressor erzeugt. Daraus ergibt sich der spezifische Stromverbrauch für die Druckluftenergie. Durch einen Vergleich mit dem spezifischen Stromverbrauch anderer Kompressoren, den man z.B. in Datenblättern findet, lässt sich die Effizienz des jeweiligen Kompressors bewerten.

Kann der Verbrauch reduziert werden?

Der Druckluftverbrauch kann häufig durch Alternativen reduziert werden, die energetisch günstiger sind. Oft bringen schon einfache Maßnahmen spürbare Kostensenkungen. Vor allem Dauerbläser treiben durch ihre langen Laufzeiten den Energieverbrauch in die Höhe. Hier schafft man bspw. durch ein bedarfsgerechtes Ein- und Ausschalten mit Hilfe von Lichtschranken Abhilfe.

Lässt sich die Abwärme sinnvoll nutzen?

Aus 100 % Strom entstehen nur rund 5 % Energie in Form von Druckluft. Die restlichen 95 % müssen als Abwärme abgeführt werden. Lässt sich diese Abwärme nutzen, kann die Energieeffizienz deutlich steigen. Typische Beispiele hierfür sind die Warmwasserbereitung, Heizungsunterstützung oder Warmluftheizungen sowie Trocknungsprozesse oder die Erwärmung von Bädern zur Reinigung von Werkstücken. Für jeden Nutzungsfall gilt es zu prüfen, ob das Temperaturniveau der Abwärme ausreicht und ob sie zeitgleich und ortsnah zur Verfügung steht.

Betrachtet man die Wirtschaftlichkeit, sollten auch die Leerlaufstunden mit maximal 30 % der Aufnahmeleistung in die Berechnung einfließen.

Mehr Effizienz ohne Investitionen

Für Unternehmen, die diese Maßnahmen aufgrund fehlender personeller oder zeitlicher Ressourcen nicht durchführen können, bietet Druckluft-Contracting eine interessante Alternative. Dabei werden alle Aufgaben rund um Planung, Bau, Betrieb und Druckluftbereitstellung an einen externen Dienstleister wie MVV Enamic übertragen. Dieser Contractor übernimmt zudem das Investitions- und Betriebsrisiko. Für das beauftragende Unternehmen fallen also keine Investitionen an, trotzdem profitiert es von der erzielten Gesamtkostensenkung, die es in der Regel schon ab dem ersten Betriebsjahr gibt. Denn auch der Contractor hat ein wirtschaftliches Interesse daran, die Energieeffizienz zu steigern und Einsparungen zu generieren. Ein weiteres Plus ist die kontinuierliche Betreuung, sodass sich das Unternehmen ganz auf seine Produktion konzentrieren kann.

Autor:

Marcel Ruschel, Regionalleitung Süd im Businesskundenvertrieb der MVV Enamic

Marcel Ruschel, Regionalleitung Süd im Businesskundenvertrieb der MVV Enamic