Hazop-Sicherheitskonzept für modulare Anlagen in der Prozessindustrie

Sicherheitsbewertung von MTP-Anlagen

Die Prozessindustrie steht vor gewaltigen Herausforderungen: Bei vielen Produkten stehen geringe Volumina, kleine, kundenspezifische Losgrößen sowie kurze Herstellungszeiten und Produktlebenszyklen im Vordergrund. Das hat weitreichende Folgen für den Anlagenbetrieb. Die veränderten Herstellungsweisen benötigen eine bislang nicht dagewesene Flexibilität, die vor allem regelmäßige Anpassungen und Umbauten erfordert – bis hin zur Notwendigkeit des Einsatzes von modularen Anlagen.

Zudem gilt: Bei neuen Konfigurationen und Parametrierungen ist eine Gefährdungsbeurteilung notwendig, weil jede Änderung in der Anlage eine andere Gefahren- und/oder Risikosituation mit sich bringen kann. Erst nach erneuter sicherheitstechnischer Bewertung sowie der Umsetzung der dabei festgelegten Maßnahmen darf die Produktion wieder aufgenommen werden. Grundlegend sind deshalb gut strukturierte und zügige Freigabeprozesse, um die Anlagenverfügbarkeit sicherzustellen sowie eine hohe Produktivität zu erzielen.

Interactive Hazop für flexible Prozesse

Betreiber modularer Anlagen brauchen deshalb einen sicherheitstechnischen Bewertungsprozess, der die flexiblen Rahmenbedingungen berücksichtigt und gleichzeitig gesetzeskonform ist. Leitlinien sind dabei die Norm DIN EN 61882 „Hazop-Verfahren (Hazop-Studien)“ und Inhalte, die bspw. aus den Richtlinienreihen VDI 2776 „Modulare Anlagen“ und VDI/VDE/NAMUR 2658 „Automatisierungstechnisches Engineering modularer Anlagen in der Prozessindustrie“ hervorgehen. Im Kern geht es um die Entwicklung und Bereitstellung eines speziellen, auf modulare Anlagen ausgerichteten Sicherheitskonzepts, das auf den genannten Leitlinien aufbaut und den Anwender durch die notwendigen Bewertungsprozesse leitet.

Damit kommt das Konzept Interactive Hazop (iaHazop) als effiziente Methode ins Spiel. Das Konzept hinter iaHazop sieht vor, dass die traditionelle Gefährdungsbeurteilung auf modulare Anlagen übertragen wird, wobei das Sicherheitskonzept selbst auf die Module aufgeteilt, also ebenfalls modularisiert und systematisiert wird. Im zweiten Schritt erfolgt die Digitalisierung, so dass eine Teilautomatisierung ermöglicht wird und sich die Fachexperten auf die wesentlichen Punkte fokussieren können. So kann mit begrenzten Ressourcen ein Maximum an Transparenz, Effizienz und Anpassungsfähigkeit bei gleichem oder sogar höherem Sicherheitsniveau erreicht werden. Die Weiterentwicklung besteht im Wesentlichen aus zwei Schritten:

- Strukturierung, Systematisierung und damit Modularisierung des Verfahrens zur Bewertung der Anlagensicherheit. Die Anwendung kann manuell erfolgen oder es wird der 2. Schritt zur Teilautomatisierung eingeleitet.

- Umsetzung der im 1. Schritt erkannten, teilautomatisierbaren Aspekte in einer einfachen digitalen Umgebung in Form von Hazard Rules (Regeln zur Beschreibung von Gefahren und möglichen Fehlern, bspw. zur Verknüpfung mit Ergebnissen von Simulationstools und Sensordaten) und Safety Rules (Charakterisierung der Wirkung von Schutzmaßnahmen) oder in einem digitalen „Safety-Zwilling“.

Modularität stets im Blick

Das sicherheitstechnische Bewertungskonzept von modularen Anlagen muss immer eine vollständige Beurteilung enthalten. Die gewählten Schutzmaßnahmen müssen zutreffend und wirksam sein. Der genehmigte behördliche Rahmen ist stets einzuhalten. Im Gegensatz zu statischen Anlagen gibt der modulare Anlagenbau besondere Strukturen vor. Dazu zählen einzelne standardisierte Module, die sogenannten Process Equipment Assemblies (PEAs). Das passende sicherheitstechnische Bewertungskonzept dazu muss diese Randbedingungen berücksichtigen. Wichtig ist, dass es die Zuordnung einer PEA zu einem Teilprozess abdeckt und das lückenlose Zusammenfügen aller PEAs mit ihren Teilprozessen und den vom Aufstellungsort abhängigen Rahmenbedingungen zum übergeordneten Gesamtverfahren ermöglicht. Die Beherrschung sicherheitsrelevanter Interaktionen zwischen den Teilverfahren ist eine besondere Herausforderung. Eine weitere Voraussetzung ist, dass sich das Konzept in bestehende Strukturen des Genehmigungsprozesses und interne kundenspezifische Arbeitsabläufe mit geringem Aufwand integrieren lässt.

Vorgehensweise in der Praxis

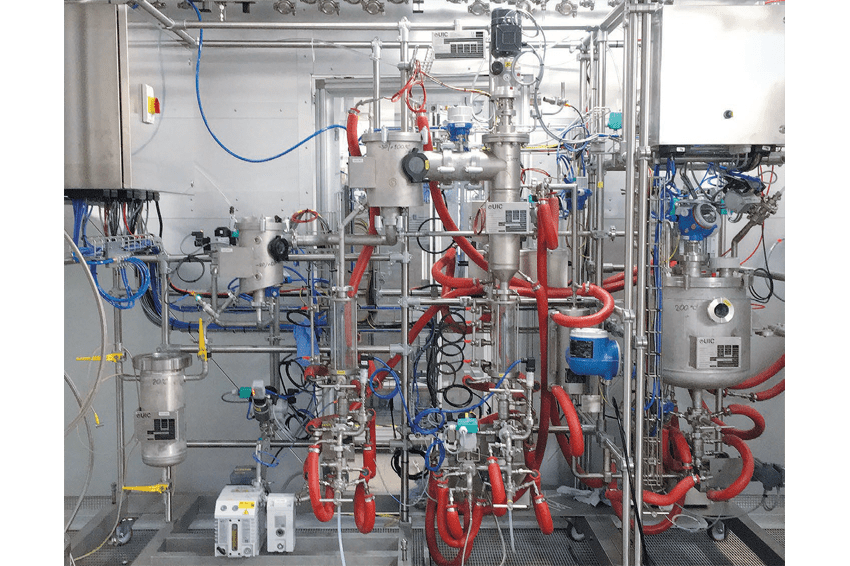

TÜV Süd hat zusammen mit Merck eine universell einsetzbare „ready-to-use“ Vorgehensweise für die im ersten Schritt manuelle Sicherheitsbewertung modularer Anlagen ausgearbeitet. Gegenstand der sicherheitstechnischen Beurteilung war eine bei Merck betriebene modulare Produktionsanlage für Halbleiter-Vorprodukte. Zum Hintergrund:

Merck, ein führendes Wissenschafts- und Technologieunternehmen, ist in den Bereichen Life Science, Healthcare und Electronics tätig. Ziel des gemeinsamen Projektes war die Entwicklung einer Sicherheitsbewertungsmethode für neu zusammengestellte modulare Produktionsanlagen für chemische Produkte. Die Anlage kennzeichnet sich durch kleine Produktvolumina und die Herstellung stark wechselnder kundenspezifischer Produkte. Regelmäßige Anpassungen und Umbauten an der Prozessanlage sind damit vorprogrammiert. Konzeptionell wurde folgendes Vorgehen festgelegt:

- PEA-Errichtung und Auslegung der PEA anhand von einem Beispiel-Teilreferenz-Prozess

- Verheiratung der PEA mit neuem Teilprozess zu einem Teilverfahren

- Verheiratung der Teilverfahren zu einem Gesamtverfahren

Der Idee hinter iaHazop der Systematisierung und Strukturierung folgend, wurde in der Zusammenarbeit die traditionelle Sicherheitsbewertung auf das modulare Anlagenkonzept bei Merck angepasst. Im Vergleich zu bisherigen Hazop-Vorgehensweisen erfordert die Modularisierung einen erheblich höheren Grad der Systematisierung mit Dokumentation sowie eine noch einheitlichere Verwendung von Begriffen (Semantik). Grund dafür sind die unterschiedlichen Zeitpunkte der einzelnen Teilbewertungen sowie verschiedene involvierte Personenkreise. Besonderes Augenmerk wurde auf die Schnittstellen der Teilbewertungen gerichtet, um eine vollständige Bewertung der Anlage sicherzustellen. Im Rahmen der Projektarbeit zwischen Merck und TÜV Süd wurde weiter darauf geachtet, dass die erforderlichen regulatorischen Anforderungen eingehalten wurden. Damit ist Merck nun gut vorbereitet und profitiert von mehr Flexibilität und Agilität, einer schnelleren Rekonfiguration und reduzierten Stillstandszeiten.

Die Autoren

Michael Pfeifer, Experte für Maschinen- und Anlagensicherheit, TÜV Süd Industrie Service

Mobil: +49 151 656 146 95

Birger Bockius, Process Development, Merck Electronics