Mehr Effizienz beim Lithium-Recycling durch Elektrolyse-Membranverfahren

Lithium-Bedarf der E-Mobilität durch Recycling decken

Gigantische Abbaustätten für Lithium sind auch ein weithin sichtbares Zeichen der weltweiten Verkehrswende – weg von Verbrennungsmotoren und hin zu Elektroantrieben mit wiederaufladbaren Batterien, in denen Lithium steckt. Bis zu 10 kg davon sind in jedem E-Auto im Einsatz. Die Nachfrage nach dem Metall dürfte in den kommenden Jahren noch enorm wachsen. Branchenexperten verweisen konkret auf Lithiumcarbonat und Lithiumhydroxid als maßgebliche Rohstoffe für die Herstellung von Lithium-Ionen-Batterien. So lag der Bedarf 2018 weltweit bei 59.000 t Lithiumcarbonat-Äquivalenten. 2025 wird dieser Wert 650.000 t betragen, also mehr als das Elffache, so eine Schätzung aus der Branche. Lithium wird zwar auch für andere Anwendungen benötigt, etwa für die Produktion von Keramik oder Schmierstoffen. Doch als der entscheidende Treiber für die Nachfrage gilt die Elektromobilität.

Für die Industrie ist es eine Herausforderung, die notwendigen Mengen allein mit den herkömmlichen Fördermethoden zu gewinnen. Eine große Chance, künftig an Lithium zu kommen, liegt daher im Recycling. So könnte eine umfangreiche Wiederverwertung von Lithium aus Altbatterien auch dazu beitragen, den rasant wachsenden Bedarf teilweise zu decken. Zugleich ließen sich Umweltbelastungen senken und Batterien sinnvoll entsorgen.

Bisherige Prozesse basieren auf Laugung

Konventionelle Prozesse zur Wiedergewinnung von Metallen aus Altbatterien basieren entweder auf Schmelzverfahren (pyrometallurgisch), auf Laugungsverfahren (hydrometallurgisch) oder auf einer Kombination von beidem. Für die Rückgewinnung von Cobalt und Nickel haben sich diese Verfahren bewährt. Auch konventionelle Aufarbeitungsmöglichkeiten für Lithium haben hydrometallurgische Verfahren als Basis. Sie sind jedoch kostenintensiv, benötigen viel Energie und Wasser, eine Reihe von Zwischenschritten und zusätzliche Chemikalien – gute Gründe also, um nach besseren Alternativen zu suchen.

Elektrochemisches Verfahren zur Lithium-Rückgewinnung

An den Standorten Hanau und Marl arbeitet Evonik derzeit an einem Verfahren, das hochreines Lithium aus einer sich ständig neu füllenden Quelle schöpft, nämlich den ausgedienten Altbatterien. Fachleute des Spezialchemieunternehmens entwickeln eine Lithium-Ionen-selektive Keramikmembran. Sie ist Kernstück eines elektrochemischen Verfahrens. Lithiumsalze sollen sich damit zielgenau und effizient aus Batterieabfällen zurückgewinnen lassen – unter möglichst geringem Einsatz von Energie und Chemikalien. Ausgangsstoff dabei ist Schwarzmasse – also das, was von ausgedienten Lithium-Ionen-Akkus übrigbleibt, nachdem Kunststoffteile entfernt sind und der Rest zu Pulver zermahlen ist.

Das Schwarzmasse-Pulver enthält ein Gemisch aus Lithium, Cobalt, Nickel und Mangan. Bei der Aufbereitung dieser Schwarzmasse entstehen lithiumhaltige Laugungsflüssigkeiten. Das Forscherteam arbeitet diese Recyclingflüssigkeiten mit Hilfe einer Lithium-Ionen-selektiven keramischen Membran elektrochemisch auf. Die Membran ist dabei „wählerisch“: Von der Seite mit der Recyclingflüssigkeit und einer positiv geladenen Anode gibt sie nur den positiv geladenen Lithiumkationen den Weg auf die andere Seite mit der negativ geladenen Kathode frei. Dort bilden die Lithiumionen mit Hydroxid hochreines Lithiumhydroxid. Es hat fast 100 % Reinheitsgrad und eignet sich damit als Rohstoff für die Batterieherstellung.

Wirtschaftlich lohnendes Recyclingmodell

Die Wiederverwertung von Lithium und anderen Batterie-Inhaltsstoffen wie Kobalt und Nickel wird derzeit auch wirtschaftlich immer attraktiver. Für Kobalt z.B. hat sich der Preis in den vergangenen zwei Jahren zwischenzeitlich mehr als verdoppelt. Der Preis für Lithiumcarbonat ist dagegen langsam und kontinuierlich bis Anfang 2021 gefallen – hat sich seitdem allerdings zwischenzeitlich in etwa verzehnfacht. Damit erreichten wesentliche Bestandteile einer Lithium-Ionen-Batterie Kostenregionen, die eine Wiederverwendung nicht nur ökologisch, sondern auch ökonomisch lohnenswert erscheinen lassen.

U-Vorgaben für die Rückgewinnung

Zugleich bauen viele Länder regulatorischen Druck auf. In der Europäischen Union z.B. müssen in etwa vier Jahren künftig mindestens 35 % des in Altbatterien enthaltenen Lithiums zurückgewonnen werden. Ab 2030 muss der Anteil auf 70 % steigen. Bei der Verarbeitung setzt die EU ebenfalls Mindeststandards. So müssen ab 2030 neue Batterien wenigstens 12 % recyceltes Kobalt, 20 % wiederverwendetes Nickel und 4 % aufgearbeitetes Lithium enthalten. China verpflichtete bereits 2018 die heimischen Autofabriken, Lösungen für Batterien zu finden, die ihren ersten Lebenszyklus hinter sich haben.

Um künftig die Quoten der EU zu erreichen, sind schnell zusätzliche Recycling-Kapazitäten erforderlich. 2023 fallen in der Europäischen Union Altbatterien mit einem Gewicht von voraussichtlich 100.000 t für das Recycling an. Ein Blick auf die Zahl der bereits verkauften Elektrofahrzeuge lässt die Schätzung zu, dass es 2025 in der EU bereits 300.000 t und weltweit etwa 1 Mio. t sein dürften. Überall steigen die Anstrengungen, Lithium aus verbrauchten Batterien zurückzugewinnen. Ein zusätzlicher Grund hierfür ist, dass der Transport frisch gewonnener Lithiumsalze aus entfernten Regionen wie Südamerika oder Australien energieintensiv ist und damit die CO2-Bilanz belastet. Wenn Lithium in Altbatterien bereits in der der eigenen Region vorhanden ist, liegt es daher buchstäblich nahe, diesen Stoff durch Recycling erneut zu nutzen.

Forscher drehen an der Effizienzschraube

Übliche Prozesse zur Aufarbeitung von Lithium stoßen allerdings schnell an Grenzen, wenn es um die Effizienz geht. Deshalb wird das Metall gegenwärtig nur in geringen Mengen zurückgewonnen. Bei bislang gängigen Verfahren, um Lithium aus Batterieresten zurückzugewinnen, kommen oft nicht ohne einen aufwändigen Fällungsprozess aus. Anwender erhöhen dazu in einem wässrigen Abfallstrom die Konzentration der Lithiumsalze. Danach erfolgt eine Ausfällung mit Natriumcarbonat. Das auf diese Weise entstehende Lithiumcarbonat benötigt noch eine Reinigung und wird dann durch Zugabe von Calciumhydroxid zu Lithiumhydroxid umgesetzt. Damit erst ist der Rohstoff für die Produktion von Lithium-Ionen-Akkus gewonnen. Die beschriebene Komplexität verursacht Nachteile und erscheint für Batterierecycler auch wirtschaftlich wenig attraktiv.

Neue Elektrolysezelle mit Lithium-selektiver Membran

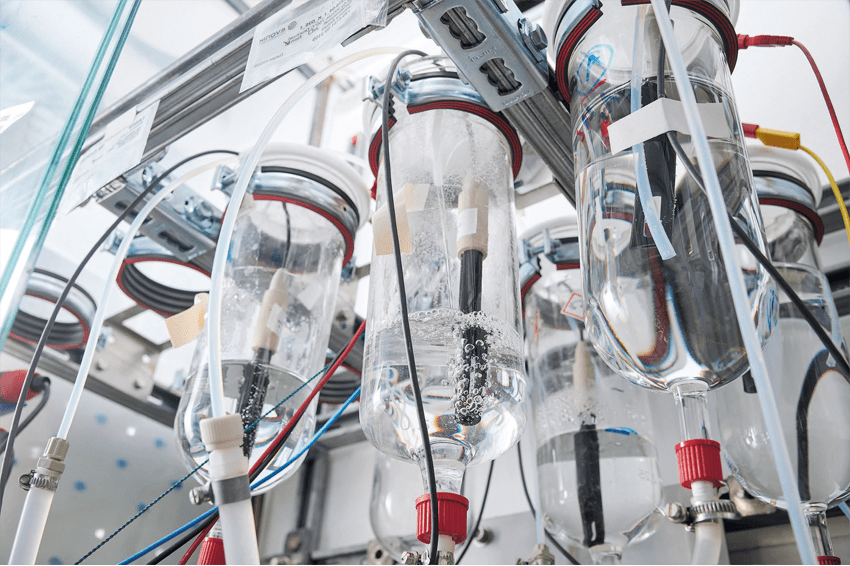

Die Forscher bei Evonik gehen einen anderen Weg. Sie wollen Lithium mit nur einem Schritt und in einem kontinuierlichen Vorgang zurückgewinnen – einfacher und nachhaltiger also. Dazu setzt das Expertenteam auf einen elektrochemischen Prozess zur Aufreinigung der Lithiumsalze aus den wässrigen Abfallströmen. Ein Kernelement dafür ist eine neuartige Elektrolysezelle. Das Besondere an ihr ist eine Lithium-selektive Keramikmembran zwischen Anode und Kathode. Der wässrige Abfallstrom aus der Recyclinganlage fließt durch eine schmale Kammer zwischen der positiv geladenen Anode und der Membran. Dabei werden die enthaltenen Lithium-Ionen mit positiver Ladung von der negativ geladenen Kathode angezogen und wandern zur Membran. Diese enthält selbst Lithium-Ionen, so dass die Lithium-Ionen aus dem Abfallstrom von einer lokalisierten Stelle in der Membran zur nächsten springen können. Mittels dieses „Hopping-Mechanismus“ gibt die Membran immer genau so viele Lithium-Ionen in Richtung Kathode ab, wie sie aus Richtung Anode aufnimmt. Zugleich reagiert Wasser mit den Elektronen an der Kathode zu Wasserstoff (H2) und Hydroxid (OH-), welches schließlich mit den Lithium-Ionen zu Lithiumhydroxid reagiert – dem gewünschten Produkt also. Es ist so rein, dass es ohne weitere Aufbereitung die hohen Anforderungen an „Battery Grade“-Material erfüllt – also sofort für die Batterieproduktion nutzbar ist.

Marktreife in wenigen Jahren erwartet

Auch wenn die Ergebnisse im Labor schon sehr vielversprechend aussehen und Evonik bereits einen ersten größeren Elektrolyseur gebaut hat: Noch geht es um ein Forschungsprojekt und noch ist eine Reihe von Fragen zu beantworten, bevor es um eine Umsetzung in industriellem Maßstab gehen könnte. Schon jetzt zeichnet sich aber ab, dass der Prozess besser handhabbar, wesentlich effizienter und nachhaltiger sein wird als bisherige Verfahren. Das Forscherteam ist zuversichtlich, dass es das Keramik-Membran-Verfahren in wenigen Jahren bis zur Marktreife entwickelt hat.

Autorin: Elisabeth Gorman, verantwortlich für die Marktentwicklung von Lithium-Recycling, Creavis – strategische Innovationseinheit und Business Incubator, Evonik

⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒

Ein lithiumhaltiger Abwasserstrom aus der Recyclinganlage fließt zwischen der Anode und der von Evonik entwickelten Keramikmembran. Die Lithiumionen mit positiver Ladung werden von der negativen Kathode angezogen und wandern zur Membran. Sie enthält ebenfalls Lithiumionen (Li+), sodass diese aus dem Abwasserstrom von einer lokalisierten Stelle in der Membran zur nächsten springen können. Mittels dieses „Hopping-Mechanismus“ gibt die Membran immer genau so viele Lithiumionen in Richtung der Kathode ab, wie sie aus der Richtung der Anode aufnimmt. Zugleich reagiert das Wasser mit den Elektronen an der Kathode zu Wasserstoff (H2) und Hydroxid (OH–), das mit den Lithiumionen zu Lithiumhydroxid reagiert – dem gewünschten Produkt.

⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒⇒