Get Connected

Das IoT für die Digital Supply Chain der Chemie

Als effiziente und bereits vollumfänglich verfügbare Technologie stellt das Internet of Things (IoT) eine wichtige Voraussetzung für den Aufbau einer (Extended) Supply Chain dar. Doch welche konkreten Lösungen können heute schon zweckmäßig angewendet werden, um den Weg dorthin zu ebnen? Die enowa AG entwickelt innovative IoT-Lösungen, die speziell für die chemische Industrie einen Meilenstein darstellen – und darüber hinaus den Blick für neue strategische Felder weiten.

Anders als andere Trend-Technologien wie bspw. KI oder Blockchain ist das Internet of Things in der Produktion und anderen Unternehmensbereichen bereits voll einsetzbar und wird daher in allen Industriezweigen als wichtiger Baustein in Richtung vollumfängliche Digitalisierung bewertet.

Vollumfänglich, das heißt: Alles, was digitalisiert werden kann, wird in naher Zukunft digitalisiert werden. Und damit entsteht ein riesiger Datenpool, in dem Daten sowohl geliefert als auch empfangen werden.

Doch was bedeutet das im konkreten Geschäftsumfeld?

Operative Daten, die entlang der gesamten Supply Chain gewonnen werden, werden ihrerseits wiederum dazu eingesetzt, die Wertschöpfungskette flexibler, zuverlässiger, schneller und effizienter zu gestalten. Sind bereits die eigenen Daten von großem Wert, so sollten auch die Daten, die aus den Prozessen mit Lieferanten und Kunden entstehen, berücksichtigt und in die Datenvernetzung miteinbezogen werden. Der Einsatz von IoT erreicht hier eine neue Qualität: Beginnend beim Herstellungsprozess bis zur Auslieferung des Produktes sorgt ein unterbrechungsfreier, digitalisierter Informationsaustausch für wichtige Informationen entlang der Supply Chain, die weitere Potenziale zur Steuerung, Verbesserung und Automatisierung des Prozessablaufes erschließen.

Innovative IoT-Lösungen bilden das entscheidende Bindeglied zur Digital Supply Chain

Gerade für die Chemieindustrie stellt die Digitalisierung eine besondere Herausforderung dar: Chemische Produkte selbst lassen sich nicht digitalisieren, Produktionsprozesse jedoch sehr wohl. Sie liefern wertvolle Daten, die digital zur Verfügung stehen und mithilfe von IoT miteinander vernetzt werden können.

Die technischen Möglichkeiten für die Vernetzung der Daten stehen in verschiedenen Formen wie bspw. Sensoren, Aktoren, kleinen Rechnern, GPS- oder Mobilfunkmodulen zur Verfügung und werden kontinuierlich preiswerter und leistungsfähiger. Gleichzeitig wird auch die Einbindung dieser Geräte innerhalb moderner IT-Architekturen immer komfortabler. Mit einem SAP ERP-System – egal, ob ECC oder schon S/4HANA mit dem SAP Plant Connector oder der SAP Cloud Platform – lassen sich die beschriebenen Szenarien ohne kostspielige Entwicklungen weitestgehend im Standard sowohl on-premise als auch cloudbasiert realisieren.

Damit ist der Weg frei für schnell umsetzbare und kostengünstige digitale Lösungen, die mehr denn je einen entscheidenden Wettbewerbsvorteil darstellen. Mit den IoT-Prototypen, die die enowa AG entwickelt, können Chemieunternehmen einen schnellen Mehrwert generieren, der als Blaupause für den Einstieg in die Digital Supply Chain dient.

Die „Connected“-Lösungen der enowa AG

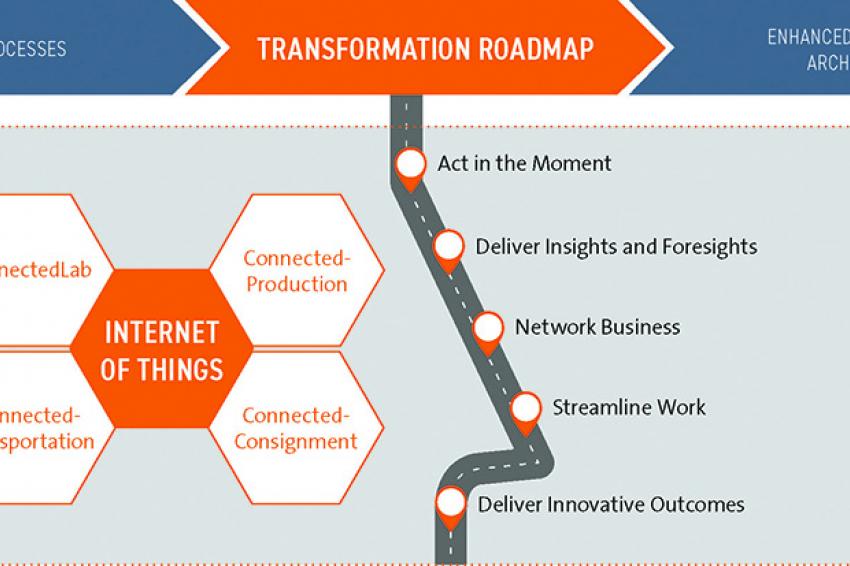

Unsere „Connected“-Lösungen umfassen bisher folgende Produkte: ConnectedLab, ConnectedProduction, ConnectedTransportation und ConnectedConsignment. Während die beiden Ersteren auf der SAP Cloud Platform basieren, kommt für die beiden Letzteren der SAP Plant Connector zum Einsatz.

Das ConnectedLab liefert Unternehmen die Möglichkeit, digital auf Labor- und Prüfergebnisse zuzugreifen, Korrelationen mit anderen Daten herzustellen und damit eine größere Variabilität von Auswertungen zu schaffen. Diese Analysen stehen unmittelbar und ohne manuelle Tätigkeiten zur Verfügung, die Ergebnisse können überwacht, fortgeschrieben und zur teil- oder vollautomatisierten Steuerung der Prozesse und Abläufe herangezogen werden.

Insbesondere in der Kombination mit ConnectedProduction lassen sich mit der Lösung ConnectedLab Korrelationen zwischen Ereignissen der Produktion und den Laborergebnissen herstellen. Aufgrund von Werten der Produktion können bspw. zusätzliche Prüfungen veranlasst, geplante Prüfungen abgesagt oder – unmittelbar und automatisiert – Folgeaktionen angestoßen werden.

Mit dem ConnectedConsignment können Bestände bzw. Warenentnahmen z. B. von Tanklagern digital erfasst und dokumentiert werden, der Consignment bzw. Vendor Management Inventory Prozess lässt sich mit diesem Tool hinsichtlich Verbrauchsbuchungen, Abrechnung und Wiederbeschaffung bzw. Nachbefüllung automatisieren.

ConnectedTransportation liefert wiederum alle Informationen zum Transport – bspw. zum aktuellen Standort, der Temperatur oder dem Füllstand eines Transportbehälters – und schafft damit vollständige Transparenz über den kompletten Transportvorgang. Sämtliche Informationen können in Echtzeit abgerufen, Abweichungen und Ereignisse festgestellt und unmittelbare Reaktionen einläutet werden. Würde bspw. die Temperatur plötzlich stark ansteigen, der Füllstand sich verändern oder der Neigungswinkel des Behälters einen bedenklichen Stand erreichen, würden in diesen Fällen ein Wartungsauftrag ausgelöst oder entsprechende Notmaßnahmen automatisch eingeleitet werden.

Die genannten bisher von uns entwickelten IoT-Lösungen sind Prototypen und daher auf sehr konkrete Problemstellungen in spezifischen Kundensituationen eins zu eins zugeschnitten.

Mit ihrer individuell anpassbaren Infrastruktur und ihrer hohen Flexibilität können die „Connected“-Lösungen aber auf andere Anforderungen angepasst werden. So schaffen sie einen sofortigen und unmittelbaren Mehrwert für Chemieunternehmen, sei es in Lagerung, Produktion oder Transport.

Mit innovativer Technologie zu erfolgreicher Unternehmensstrategie

Über den unmittelbaren Nutzen hinaus erfüllen die IoT-Lösungen der enowa AG noch ein zweites, unternehmensstrategisches Ziel: Ihr Einsatz kann zum Ausgangspunkt für eine zielgerichtete Diskussion über weitere Möglichkeiten der Digitalisierung werden.

Denn wir setzen unsere innovativen technologischen Lösungen dazu ein, die Definition von Digitalisierung zu erweitern, und arbeiten daher im Rahmen von Prozessverbesserungs- und Prozess-Excellence-Initiativen mit Mustern, die wir auf konkrete Kundensituationen bzw. konkrete Prozesse anwenden.

Wir bewegen uns damit weg von den konkreten „Connected“-Lösungen und weiten den Blick für allgemeingültige Muster, die man vielfältig anwenden kann.

Im Falle von Initiativen, die den Schwerpunkt auf Digitalisierung und Automatisation legen, prüfen wir bspw. folgende Muster und konzipieren daraus konkrete kundenindividuelle Lösungen:

Act in the Moment

Hier analysieren wir, an welchen Stellen der Supply Chain bzw. der einzelnen Prozesse sich durch digitale Überwachung bzw. automatisches Erfassen von Daten Möglichkeiten zur Beschleunigung und Verbesserung bieten. So können bspw. Fehler in der Produktion frühzeitig erkannt und Folgeschritte unmittelbar eingeleitet werden. Das Gleiche gilt für entsprechend auffällige Analyseergebnisse aus dem Labor.

Deliver Insights and Foresights

An diesem Punkt prüfen wir, an welchen Stellen entlang der Supply Chain oder entlang eines Prozesses es besonders wichtig ist, Daten zu erfassen oder bereits vorhandene Daten für Vorhersagen oder Prognosen zu nutzen.

Network Business

Welche Möglichkeiten bestehen, Informationen, die außerhalb der eigenen Supply Chain liegen, einzubeziehen und so die eigene Supply Chain besser auszusteuern? Eine solche Extended Supply Chain verfügt über Informationen von Lieferanten und Kunden und kann auf Basis dieser Informationen die eigene Supply Chain optimieren.

Streamline Work

Insgesamt werden die Geschäftsprozesse auf manuelle Arbeitsschritte hin untersucht, und es wird geprüft, ob sie durch den Einsatz aktueller Technologien automatisiert werden können.

Deliver Innovative Outcomes

Digitalisierung ist nicht nur die Fortsetzung bestehender Prozesse. Mit Deliver Innovative Outcomes wird das, was nur durch digitalisierte Prozesse möglich wird – seien es neue Produkte oder Zusatzleistungen – definiert, und eine entsprechende Umsetzung wird konzipiert.

Mit unserer Vorgehensweise, die auf der Kombination prototypischer Lösungen und den Mustern der Digitalisierung basiert, gestalten wir kreative Workshops und entwickeln gemeinsam mit unseren Kunden praxistaugliche und leicht umsetzbare Lösungsansätze. Diese übertragen wir anschließend in eine die erforderlichen Implementierungsschritte beinhaltende Roadmap.

sponsored content by enowa