Mikrogreifer zur Manipulation kleinster Bauteile oder winziger Zellen

30.10.2018 -

Das Institut für Mikro- und Nanotechnologie der Hochschule NTB stellt seinen Industriepartnern eine moderne Reinrauminfrastruktur für die Entwicklung und die Herstellung mikrotechnischer Bauelemente wie Sensoren und Aktoren zur Verfügung. Die Reinräume mit einer Gesamtfläche von ca. 600 m2 beherbergen waferbasierte Prozessanlagen für die Bereiche Beschichten, Lithografie, Trocken- und Nassätzen, Waferbonden sowie Analytik.

Diese Reinräume erfüllen in Abhängigkeit der Erfordernisse die Partikelspezifikationen ISO 5 bis 7, zudem werden Temperatur und Feuchtigkeit in einem engen Toleranzbereich gehalten. Der überwiegende Teil der Prozessanlagen befindet sich in einem modernen Reinraum, der 2016 in Betrieb genommen wurde. Dort können Wafer bis zu einem maximalen Durchmesser von 200 mm prozessiert werden, was für einige Industriepartner eine wichtige Voraussetzung für eine Kooperation ist.

Miniaturisierte Pinzetten

Manipulatoren zur Montage von Bauteilen sind aus der uns umgebenden Makrowelt allseits bekannt. Teile und Komponenten ab wenigen Millimetern Kantenlänge lassen sich mit Hilfe von Greifern aufnehmen und andernorts absetzen. Solche Pick-and-place-Anwendungen sind weit verbreitet. Auch in der Mikrowelt müssen kleinste Objekte bewegt und manipuliert werden. Hierzu können Mikrogreifer eingesetzt werden, die geeignet sind, Mikroobjekte mit Aussenabmessungen im Bereich von einigen 10 – 100 µm zu fassen und zu bewegen. So lassen sich in der Mikromontage einzelne Mikrobauteile zu größeren Systemen zusammensetzen. In der medizinischen oder biotechnologischen Forschung können Zellen einzeln aufgegriffen, transportiert und weiter untersucht werden.

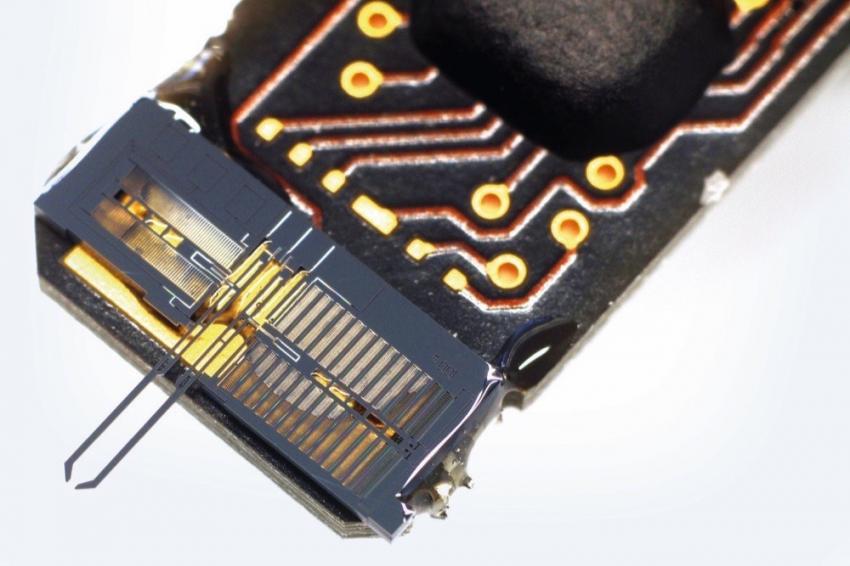

In einem gemeinsamen Projekt mit dem Industriepartner FemtoTools entwickelt das Institut für Mikro- und Nanotechnologie solch einen Mikrogreifer. Die Federführung in diesem Projekt hat der Industriepartner. Der Mikrogreifer wird mit waferbasierten Prozessen aus einem Stück einkristallinen Siliziums gefertigt (monolithisch). Dabei kommt die typische Prozesskette der Mikrosystemtechnik zum Einsatz. Mikrometerkleine Strukturen werden lithografisch definiert und anschliessend in einem plasmabasierten Ätzprozess aus dem Siliziumwafer herauspräpariert. Auf diese Weise entstehen ineinandergreifende Kammstrukturen, die sich elektrostatisch gegeneinander bewegen lassen (Kammaktoren). Die Bewegung wird auf einen Arm des Greifers übertragen. So lässt sich die Mikropinzette betreiben.

Die tiefe Siliziumätzung zur Herstellung der Greifarme sowie der Kammstrukturen wird in einer Plasmaätzkammer vom Typ Pegasus der Firma SPTS durchgeführt.

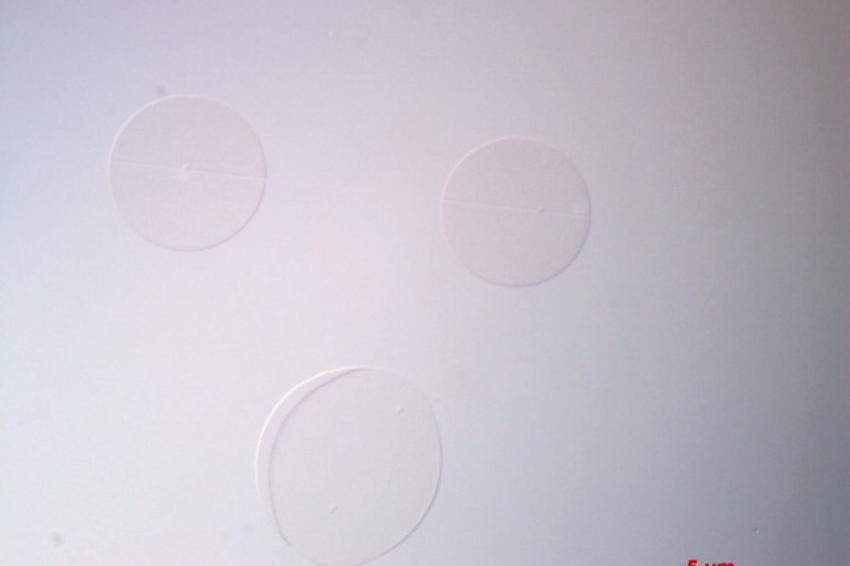

Defektreduktion durch optische Inspektion

Die Ausbeute an voll funktionsfähigen Chips hängt stark von der Defektdichte auf dem Wafer ab. Defekte können prozessbedingt sein oder durch externe Quellen verursacht werden. Häufig stören Partikel auf der Waferoberfläche. Sie können beispielsweise die Ätzung blockieren. Es führt eine haardünne lokale Maskierung dazu, dass bei der Siliziumtiefenätzung ungewollt eine schmale senkrechte Wand stehen bleibt. Blasenbildung im Fotolack zeigt im Zusammenhang mit Partikeln auf der Oberfläche. Durch solche und andere Defekte kann die korrekte Funktion eines Chips beeinträchtigt oder sogar komplett unterbunden werden.

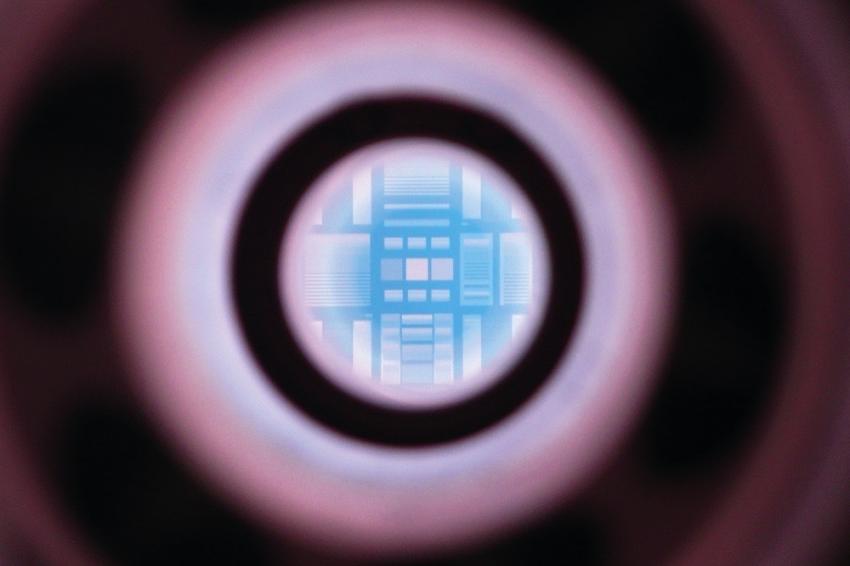

Zur Defekterkennung werden optische Inspektionssysteme eingesetzt, die die Waferoberfläche abrastern und Defekte automatisch erkennen sowie klassifizieren können. Am Institut MNT steht ein automatisches Mikroskopsystem vom Typ INM-200 der Firma ProMicron für den Defectscan zur Verfügung, das zur Defekterkennung auch über Deep Learning Software verfügt.

Ausblick

Momentan durchlaufen überwiegend 100 mm-Wafer die Prozessanlagen in den Reinräumen des Instituts MNT. Gerade grössere Industriekunden verlangen allerdings Kompatibilität der Prozesse bis zu einer Wafergrösse von 200 mm. Bereits jetzt können in den Reinräumen viele Beschichtungs- und Ätzprozesse auf 200 mm durchgeführt werden. Die Wafersäge gestattet sogar eine Vereinzelung von 300 mm-Wafern. Mit der Inbetriebnahme eines neuen Maskaligners vom Typ MA/BA8 Gen4 Pro der Firma Süss MicroTec steht ab der zweiten Jahreshälfte 2018 die komplette Prozesskette auf 200 mm zur Verfügung. Dann können Mikrosysteme wie eben auch Mikrogreifer industriekompatibel auf 200 mm gefertigt werden, falls dies vom Industriepartner gewünscht wird.