Start ins „Glas-Zeitalter“

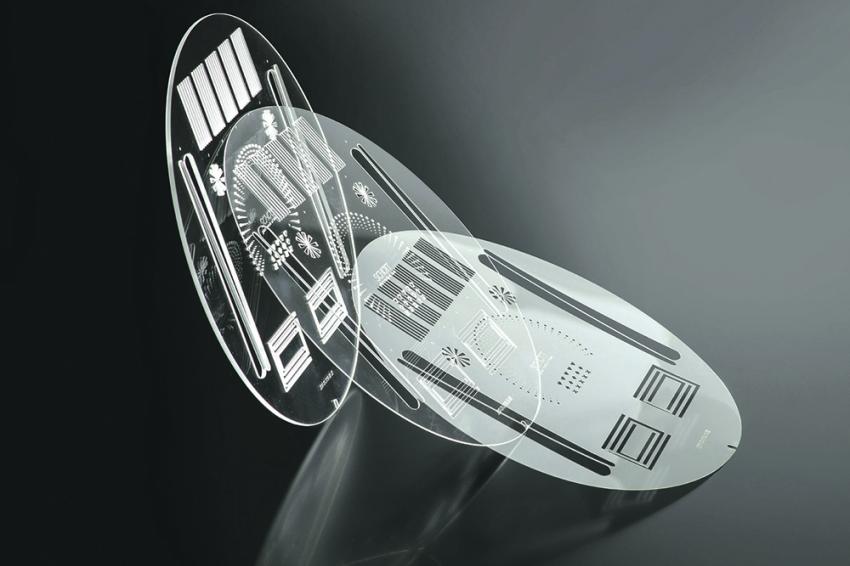

Vielseitig strukturierte Substrate aus ultradünnem, aufrollbaren Glas

Mit einem speziellen Endlosprozess produziert Schott ein innovatives Glas mit ultradünnen Dicken unter 150 µm, das auch auf Rolle gewickelt werden kann. Die Zeichen für die Massenfertigung stehen gut. Prozesse und Anwendungen, die derzeit noch auf Substratmaterialien wie Kunststoff, Metall oder Textilien basieren, können sich somit in das „Glas-Zeitalter“ überführen lassen.

Üblicherweise bricht Glas bei dem Versuch, es zu biegen. Anders verhält sich das bei ultradünnem Glas, das so dünn wie ein menschliches Haar ist und dabei extrem stabil und hitzebeständig. Als anorganisches Material mit geringer Oberflächenrauigkeit bietet der Werkstoff vielfältige Vorzüge. Glas ist temperaturstabil, chemisch beständig, gasdicht und mechanisch fest. Zudem hat der Werkstoff im Vergleich zu Kunststoff, Metall oder Silizium den Vorteil einer starken optischen Transmission.

Damit Anwender möglichst umfangreich von den zahlreichen Vorteilen profitieren können, forscht der Spezialglashersteller daran, wie sich andere Substrate sinnvoll durch Glas ersetzen lassen. Hierzu haben die Experten mit dem sog. Down-Draw-Verfahren einen Prozess entwickelt, mit dem ultradünnes Glas mit einem Dickenspektrum von 0,03 mm bis 1,0 mm direkt aus der Schmelze gezogen werden kann. „Momentan sind wir weltweit die Einzigen, die das Glas auf 50 µm oder dünner ziehen können“, sagt Matthias Jotz, Global Product Manager Semicon and Sensors im Unternehmensbereich Advanced Optics. „Mitbewerber stellen meist Glas mit einer Dicke größer 100 µm her und unterziehen es dann einem chemischen Dünnungsprozess. Durch Einsatz giftiger und umweltschädlicher Flusssäure können so zwar ebenfalls geringe Dicken erzeugt werden, die jedoch mit einer geringeren Präzision bei den Dickentoleranzen einhergehen. Im Gegensatz dazu ziehen wir das Glas direkt auf die für die jeweiligen Applikationen passende Zieldicke – ohne Einsatz aggressiver Chemikalien.“

Brüche und Strukturen

Das ultradünne Glas lässt sich durch das spezielle Verfahren ähnlich Plastiksubstraten auch auf Rolle wickeln. Allerdings sorgt die nahtlose Implementierung von „Glas auf Rolle“ in bestehende Prozesse derzeit noch für Herausforderungen. Normalerweise basiert das Aufwickeln von Substratmaterial auf elastischer Dehnung – eine Eigenschaft, die Glas nicht vorweisen kann. Mechanische Verspannungen führen mithin leicht zu Brüchen. Um Brüche beim Abrollen oder Verarbeiten zu vermeiden, muss der Werkstoff folglich exakt von Rolle zu Rolle geführt werden. Daraus resultieren höchste Ansprüche an die Prozessierung und die maschinelle Bearbeitung von ultradünnem Glas. Ein Schwerpunkt der Materialentwicklung liegt dementsprechend auf der stetigen Optimierung der Glasfestigkeit.

Auch im Bereich der Strukturen in dünnem und ultradünnem Glas konnten Fortschritte erzielt werden. Während sich Polymere sehr einfach, genau und kostengünstig strukturieren lassen, waren bei Glas mit gängigen Herstellungsverfahren bislang Grenzen erreicht. Mit dem „Flexinity“ genannten Strukturierungsportfolio hat Schott nun ein Produkt entwickelt, das die Herstellung ultradünner Gläser mit einem minimalen Strukturradius von 150 µm und mit einer Positions- und Strukturtoleranz von +/- 25 µm erlaubt. Der minimale Abstand zwischen den Strukturen beträgt 300 µm. Dabei stehen verschiedene ultradünne Gläser in Dicken von 0,1-3 mm zur Auswahl, darunter ein höherdehnendes Ultradünnglas oder eine Variante mit niedriger Autofluoreszenz. Die Massenproduktion wird voraussichtlich im Frühjahr 2019 anlaufen.

Ultradünnes Glas als Innovator

Einsetzen lassen sich die ultradünnen Gläser überall dort, wo extreme Anforderungen an das Material gestellt werden – sei es in der Halbleiterindustrie, der gedruckten oder rigiden Elektronik oder im Bereich der optischen Bauteile. Das flexible Glas begünstigt dabei nicht nur die voranschreitende Miniaturisierung elektrischer Schaltungen, sondern treibt auch Entwicklungen wie flexible Displays, bspw. faltbare Smartphones, voran. Zudem lassen sich ultradünne Gläser in verschiedenen Scheibengrößen mit exakten Geometrien herstellen. Der chemisch inerte Werkstoff Glas kommt somit auch dort zum Einsatz, wo geringe Toleranzen ausschlaggebend sind, z. B. bei hochqualitativen Produkten für den Bereich Life Sciences und in der Mikrofluidik.

Anwendungsbeispiel Biotechnologie

Die Produktfamilie D 263 eignet sich im Besonderen für Anwendungen im Umfeld der Biotechnik. Angefangen bei den Deckgläsern für die mikroskopische Diagnose von Flüssigkeiten über In-vitro-Experimente wie der DNA-Sequenzierung und Bluttests, bis hin zum Einsatz als Substrate für den Bereich Organ-on-a-Chip. Hier ermöglichen mit winzigen Löchern versehene Mikrotiterplatten bspw. Experimente mit verschiedenen Flüssigkeiten.

Kommen Fluoreszenzmikroskope oder auf Fluoreszenz basierende optische Diagnostik zum Einsatz, darf das Trägermaterial möglichst keine Autofluoreszenz zeigen. Hierfür bietet sich speziell ein farbloses Borosilikatglas an, da es biokompatibel ist und sehr gute optische Eigenschaften sowie eine sehr geringe Autofluoreszenz aufweist. Für spezielle Anforderungen lässt sich dieses Dünnglas zusätzlich chemisch härten und dank seiner Oberflächengüte sehr gut beschichten.

Der Werkstoff von morgen

Mit ultradünnem Glas lassen sich somit vielfach Impulse setzen. Zudem haben darauf basierende Fertigungsprozesse das Potenzial, eine neue Entwicklungsära einzuleiten und zugleich innovative Freiräume für kundenindividuelle Designs zu bieten.