Günstige Wafer für Solarzellen

Moderne Siliziumwafer Produktion

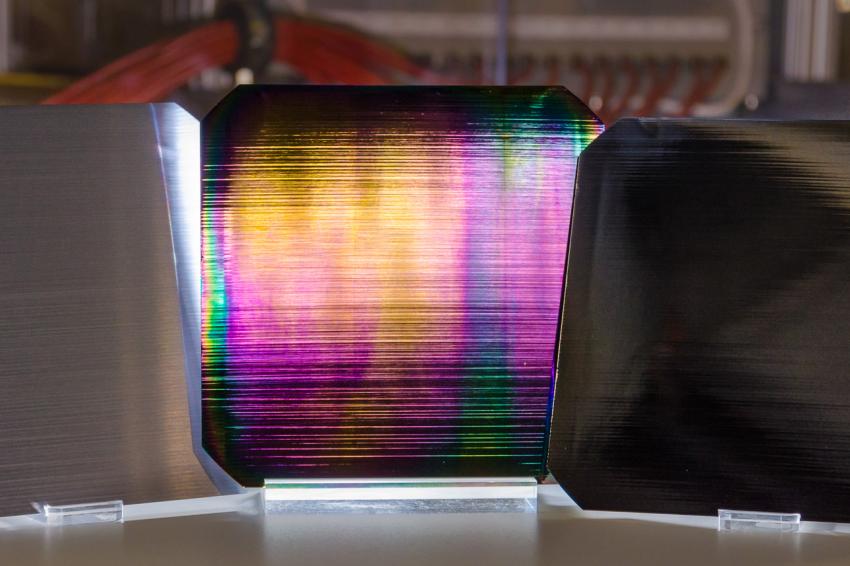

Siliziumwafer sind das Herzstück von Solarzellen. Sie herzustellen, ist jedoch nicht billig. Über 50 % des reinen Siliziums werden zu Staub zerspant. Eine neue Herstellungsmethode von Fraunhofer-Forschern räumt auf mit diesen Materialverlusten: Die Hälfte des Rohstoffs und 80 % Energie lassen sich so einsparen.

Sie glitzern dunkelblau auf den Dächern. Im Haus sorgen sie für Helligkeit, versorgen Lampen, Kühlschränke und andere Geräte mit Strom. Die Rede ist von Solarzellen. Ein wichtiger Bestandteil sind dünne Silizium-Scheiben: Wafer. Sie herzustellen, ist arbeits- und energieaufwändig und somit entsprechend kostenintensiv. Rund die Hälfte des Siliziums geht bei der Produktion der Wafer verloren. Der derzeitige Preis für Polysilizium liegt bei etwa € 15/kg. Bei jedem Kilo Polysilizium fließt also Material für etwa acht Euro in verunreinigtes und damit unbrauchbares Silizium.

Weniger Verlust und 80 Prozent weniger Energie

Nicht so dagegen bei einem neuen Verfahren, das Forscherinnen und Forscher am Fraunhofer-Institut für Solare Energiesysteme ISE in Freiburg entwickelt haben. „Mit unserer Methode vermeiden wir fast alle Verluste, die bei der herkömmlichen Produktion anfallen“, sagt Dr. Stefan Janz, Wissenschaftler am ISE. „Sprich: Wir senken den Materialverlust um 50 % und verbrauchen 80 % weniger Energie.“

Um zu verstehen, wie den Forschern dies gelungen ist, lohnt ein Blick auf die herkömmliche Herstellungsweise von Wafern: Ausgangspunkt ist ein unreiner Brocken Silizium. Dieser wird unter Zugabe von Chlor verflüssigt und aufgereinigt – Chlorsilan nennt sich der erzeugte Werkstoff. Versetzt man das entstandene Gas mit Wasserstoff, setzt sich das Material wieder zu hochreinem Polysilizium um – allerdings nicht in der kristallinen Form, die man für Solarzellen braucht. Daher werden die entstandenen Brocken wieder zerschlagen, bei 1450 °C geschmolzen, durch unterschiedliche Methoden zum Wachsen gebracht und in 200 bis über tausend Kilogramm schwere Siliziumblöcke überführt. Aus diesen fertigt man Säulen, die letztendlich in kleine Scheiben zersägt werden, die Wafer.

Auch beim neuen Verfahren stellen die Forscher zunächst Chlorsilan her, erhitzen es auf über 1000 °C und versetzen es mit Wasserstoff. „Wir lassen das Silizium jedoch nicht einfach zufällig wachsen, sondern bringen es gleich in die gewünschte kristalline Form“, erläutert Janz. Und zwar über die chemische Gasphasenabscheidung: Das gasförmige Silizium strömt an einem Substrat – einem Siliziumwafer – vorbei und beschichtet dabei dessen Oberfläche. Atomlage für Atomlage wächst somit der Wafer heran. Damit die Forscher ihn wieder gut vom Substrat ablösen können, bringen sie in dieses zuvor eine mechanische Sollbruchstelle ein, genauer gesagt poröses Silizium. Die Substrate können mehrere Dutzend Male wiederverwendet werden. Doch sie dienen nicht nur als „Unterlage“: Sie spenden auch die Kristallinformation. Denn für die Solarzellen benötigt man einen Siliziumkristall, in dem die Atome ähnlich wie in einem Diamanten „in Reih und Glied“ angeordnet sind. Wie die Atome aus dem gasförmigen Silizium sich anordnen sollen, verrät ihnen quasi das Substrat. „Wir erhalten auf diese Weise einen sehr guten Einkristall – also die beste Kristallart. Die Wafer sind qualitativ gleichwertig mit den konventionell hergestellten“, erklärt Janz.

Kostengünstigere Solarzellen

Der Wafer wächst genau so, wie die Forscher ihn haben wollen. Der aufwändige Sägeprozess entfällt – und damit auch der Arbeitsschritt, in dem fast die Hälfte des hochreinen Materials verloren geht. Weitere Vorteile: Mit der neuen Methode lassen sich die Wafer beliebig dünn herstellen. Beim herkömmlichen Prozess müssen die Siliziumscheiben mindestens 150 bis 200 µm dick sein, ansonsten wäre der Schnittverlust zu hoch. Für Solarzellen reichen jedoch weit dünnere Wafer. Dabei gilt: Je dünner die Wafer, desto kostengünstiger die Solarzelle. Das neuartige Verfahren spart daher doppelt Material – einmal bei der Herstellung des Wafers, einmal bei seiner Dicke. Das macht sich durchaus bemerkbar: Kostet der Wafer nur noch die Hälfte, sinken die Kosten für das gesamte Solarmodul um 20 %.

Seit Juni 2015 hat die Ausgründung NexWafe die Vermarktung der neuen Wafer-Herstellung übernommen. „Bei der Pilotierung der Technologie arbeiten wir eng mit den Kollegen des ISE zusammen“, sagt Dr. Stefan Reber, der die Ausgründung leitet. Ende 2017, so das Ziel, soll die Fabrik stehen und die kostengünstigen Wafer in Massenproduktion fertigen.

Weitere Informationen unter www.nexwafe.com/

Kontakt

Fraunhofer-Institut für Solare Energiesysteme

Heidenhofstr. 2

79110 Freiburg

+49 761 4588 0

+49 761 4588 9000