Partikelmonitoring: Was sagt die Richtlinie?

Die Herausforderungen des GMP-gerechten Partikelmonitorings

ReinRaumTechnik - Die Life Science Industrie ist eine der meistregulierten Industrien und erfordert daher die Einhaltung aller geltenden Vorschriften um auf dem Markt bestehen zu können. Dadurch entstehen oft unnötig hohe Kosten über den gesamten Lebenszyklus. Die Herausforderungen liegen genau darin, die Kosten über den gesamten Lebenszyklus eines Reinraums zu optimieren und gleichzeitig alle Regulatorien einzuhalten.

In der regulierten Life Science Industrie ist das zuverlässige Erfassen aller qualitätsrelevanten Parameter zwingender Bestandteil der Good Manufacturing Practice (GMP)-Regeln. Ein autarkes Monitoring-System kann dabei das Leben erleichtern, indem Kosten minimiert und die Konkurrenzfähigkeit maximiert wird. Unabhängig von der Größe bzw. Anzahl der erfassten Datenpunkte muss das System jedoch allen GMP-Anforderungen gerecht und projektspezifisch validiert werden.

In Reinraumumgebungen haben die Umgebungsbedingungen einen wesentlichen Einfluss auf die Produktqualität. Alle Systeme, die zu qualitätsrelevanten Entscheidungen führen, müssen entsprechend der EU- bzw. FDA-GMP-Richtlinien validiert werden. Um die Validierung der gesamten Steuerung und Regelung der raumlufttechnischen Anlagen zu vermeiden, setzt sich mehr und mehr der Trend zu einem unabhängigen Monitoring-System für die Umgebungsbedingungen durch.

Reinraumklassenbestimmung

Reinräume sind streng kontrollierte Umgebungen, die nach Anzahl und Größe von Partikeln pro Luftmenge klassifiziert werden.

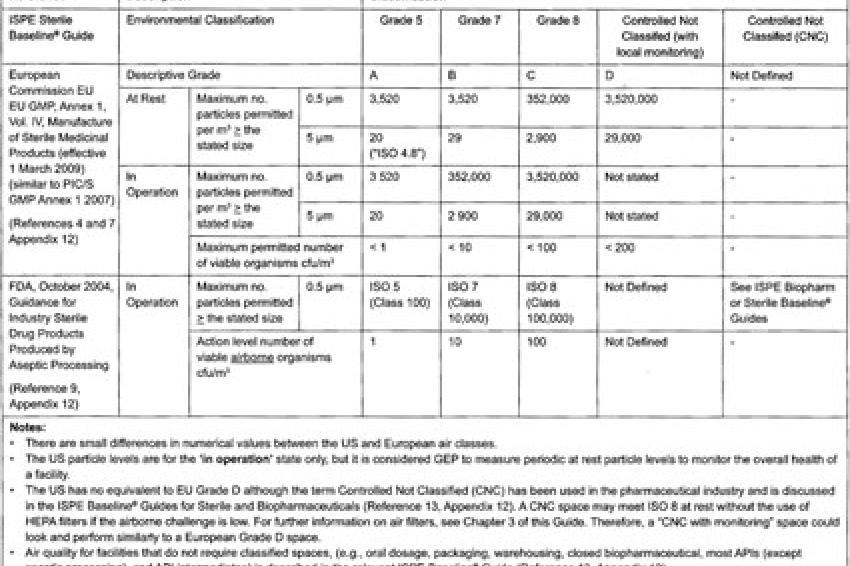

Seit 2008 gibt es von der GMP Richtlinien den „neuen" Annex 1, der nun bei der Klassifizierung eines Reinraumes auch mit der ISO 14644-1 übereinstimmt. Während im Annex 1 von der Reinraumklasse A bzw. B gesprochen wird, ist dies in der ISO 14644-1 Reinraumklassenbestimmung ISO 5 bzw. 7.

Der Annex 1 „Herstellung von sterilen Arzneimitteln" der GMP Richtlinien sieht vor, dass der Herstellungsvorgang in reinen Bereichen für die Herstellung steriler Produkte ein angemessener Reinheitsgrad der Umgebung im Betriebszustand erfordern, um das Risiko einer Kontamination von Produkten und Materialien mit Partikeln und Mikroorganismen möglichst gering zu halten. Bestimmte Luftreinheitsgrade müssen im Ruhezustand (at rest) und im Betriebszustand (in operation) für jeden Reinraum bzw. Reinraumbereich definiert werden. Der „Ruhezustand" ist der Zustand, in dem alle Installationen im Reinraum installiert und voll funktionsfähig sowie ohne Personal im Reinraum in Betrieb sind. Im „Betriebszustand" wird die Anlagen ordnungsgemäß mit der festgelegten Anzahl an Personen betrieben. Im Annex 1 „Herstellung von sterilen Arzneimitteln" der GMP-Richtlinien wird zwischen den Klasse A, B, C und D unterschieden.

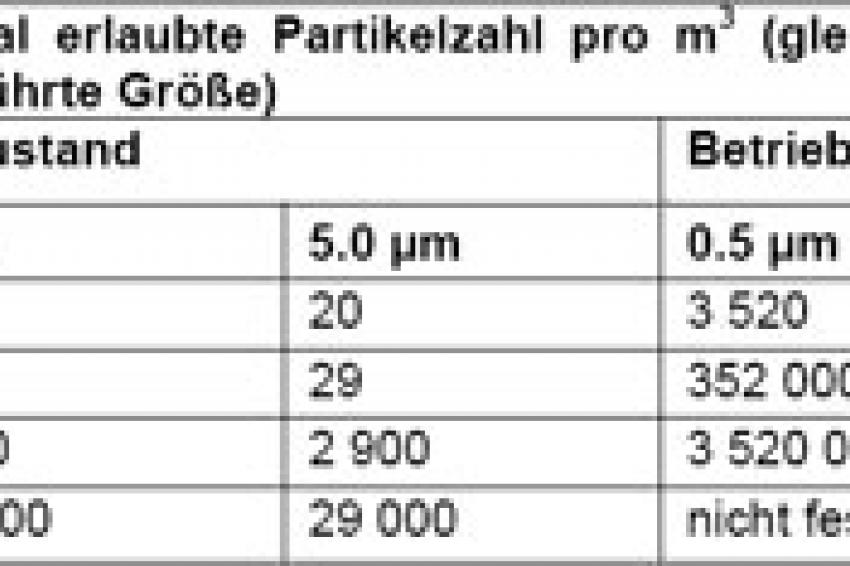

Die maximal erlaubte Zahl von Partikeln in der Umgebungsluft für jede Reinraumklasse laut GMP Richtlinien wird in der Tabelle auf Seite 33 veranschaulicht:

Im Ruhezustand und im Betriebszustand eines Reinraumes der Klasse A sind daher maximal 20 Partikel in der Größe ≥ 5.0 μm pro m3 erlaubt.

Die geltenden Regularien der Life Science Industrie für Reinräume der Klassen A und B, respektive ISO 5 und ISO 7, fordern bzw. empfehlen, Partikelzähler einzusetzen. Während Reinräume der Klasse A eine kontinuierliche Partikelmessung zwingend erfordern, ist dies für Reinräume der Klasse B empfohlen. Genau hier passieren häufig Fehler. Oft wird die Klasse B während der Inbetriebnahme der Messung und während der Designphase mit ISO 6

- anstatt korrekter Weise mit ISO 7 - interpretiert. Deshalb ist hier Vorsicht geboten, damit keine Fehler passieren.

Die Messergebnisse der Partikelzähler sind notwendig, um ein umfassendes Reporting aller Umgebungsbedingungen zu erstellen und den Nachweis konformer Reinräume während der Produktion zu erbringen.

Herausforderungen von Partikelzählern

Es gibt eine Reihe verschiedener Partikelzähler für diverse Reinraumumgebungen, die den geltenden Regularien entsprechen müssen. Festinstallierte Partikelzähler garantieren eine kontinuierliche Überwachung, sind sehr nahe am Prozess und mit einem Environmental Monitoring System (EMS) verbunden, um bei einer Abweichung von vorgegebenen Parametern eine Alarmmitteilung auszusenden. Tragbare Partikelzähler funktionieren wie fest angebrachte Partikelzähler, können jedoch überall und flexibel eingesetzt werden.

Die Herausforderung bei Partikelzählern liegt nicht nur darin, das richtige Gerät für die jeweilige Reinraumumgebung auszuwählen, sondern auch, den Partikelzähler richtig zu platzieren. Wenn verschiedene Systeme im Reinraum installiert sind, müssen alle Systeme separat validiert und geschult werden. Dieser Prozess könnte jedoch erleichtert werden, wenn die verschiedenen Systeme in ein Einziges integriert werden.

Die größte Herausforderung bei Partikelzählern liegt in der Messung, denn die Frage, wie viel Probevolumen gemessen werden soll, wird bis heute immer noch oft falsch interpretiert. Laut des Annex 1 der neue EMEA GMP muss 1 m3/min für die Raumqualifizierung eingehalten werden. In der Praxis wird allerdings häufig eine kontinuierliche Partikelaufzeichnung durchgeführt. Da hierfür der Partikelzähler die Maßeinheit Cubic Feet pro Minute (CFM) verwendet, ist bei der Umrechnung in m3/min Vorsicht geboten, da hier oft Fehler passieren.

Eine weitere, schwerwiegende Folge bei der Verwendung von CFM ist die Falschsetzung der Warn- und Alarmierungsgrenzen. Im Annex 1 ist die Alarmgrenze in m3/min angegeben, allerdings nicht in CFM. Es stellt sich also die Frage, wie Warn- und Alarmierungsgrenzen korrekt in m3 und in CFM definiert werden und an welchem Ort der Zähler angebracht wird. Die Lösung dafür zeigt die Risikoanalyse.

Risikoanalyse als Schlüssel zum Erfolg

Eine Risikoanalyse ist notwendig, um rechtzeitig Risiken zu erkennen, zu bewerten und notwendige Schritte einzuleiten. Die Risikoanalyse hilft, mögliche Kontaminationsrisiken in jeden Prozessschritt aufzudecken. Dabei wird analysiert, wo Partikelzähler richtig platziert werden und welche Risiken bei der Platzierung der Partikelzähler aufkommen könnten. Zusätzlich werden Grenzwerte und kritische Parameter definiert, um den Vorschriften für einen Reinraum gerecht zu werden.

Konformitätsnachweis durch Partikelmesstechnik

Um den messtechnischen Nachweis zu erbringen, dass ein Reinraum den geltenden Regularien (Annex 1/ ISO 14644-1) entspricht, müssen alle prozessrelevanten Parameter überwacht und dokumentiert werden. Für ein standardisiertes Integrieren von Partikelzählern in das Environmental Monitoring System (EMS) bietet Siemens eine Lösung, um diesen Konformitätsnachweis einfach und komfortabel zu erbringen. Das Integrieren von Partikelzählern in das EMS gewährleistet die Reinraum-Compliance und ermöglicht ein umfassendes Reporting über den Reinraumzustand während des Produktionsprozesses. Die Momentanwerte des Partikelzählers werden im EMS online angezeigt und erlauben, frühzeitig bei Partikelkontamination in den Produktionsprozess einzugreifen. Alle Werte und Alarme der kritischen Messgrößen des Partikelzählers werden bei der Siemens-Lösung in Kubikmeter oder Kubik Fuss aufgezeichnet und mit weiteren prozessrelevanten Parametern in einer zentralen Datenbank laut Vorschriften archiviert.

Höchstmögliche Sicherheit dank automatischer Alarmierung

Eine der zentralen Funktionen des EMS ist das automatische Alarmieren bei einer Störung. Alarme werden automatisch protokolliert und an den entsprechenden Empfänger in Abhängigkeit von Zeit, Priorität und/oder Anlagentyp an Peripheriegeräte wie Mobiltelefone, Fax, Drucker und E-Mail weitergeleitet.

Die Vorteile liegen auf der Hand:

- Möglichkeit des sofortigen Eingreifens in den Produktionsprozess durch Detektion von Partikelkontamination in Echtzeit und unmittelbares Weiterleiten an die Managementstation.

- Verbesserte Diagnosemöglichkeiten, um Anomalien der Umgebungsbedingungen wie geöffnete Türen oder fehlerhafter Filter zu erkennen.

Verbesserte Energieeffizienz dank bedarfsoptimierter Ventilatorensteuerung

Die Integration der Momentanwerte des Partikelzählers erlaubt eine optimierte Steuerung der Ventilatoren. Die Drehzahl der Zu- und Abluftventilatoren wird unter Berücksichtigung der Mindest-Luftwechselrate und Partikelkonzentration im Reinraum dem tatsächlichen Bedarf angepasst. Damit wird die Energieeffizienz der Anlage verbessert.

Eine Einheit für alle erforderlichen Funktionalitäten

Mit der kompakten Monitoring-Lösung „Compact Monitoring Technology" (CMT) hat Siemens eine geprüfte Systemlösung entwickelt, die alle erforderlichen Funktionalitäten wie Temperatur, relative Feuchte, Differenzdruck und Partikelzählung in einerkompakten Einheit vereint. CMT ist damit eine einfache Lösung zur Erfüllung der regulatorischen Vorgaben der Reinraumumgebung.

Die Serienlösung wird vorgefertigt, vorinstalliert und vorgetestet geliefert. Dies minimiert den Installationsaufwand für die exakte Anpassung an die spezifischen Bedürfnisse des Betreibers und seiner Produktionsumgebung. So vereinfacht sich die Einhaltung der regulatorischen Vorschriften erheblich, gleichzeitig sinken Zeitaufwand, Kosten und Risiken auf dem Weg zum validierten Monitoring deutlich.

Ähnlich einem „Fahrtenschreiber" erfasst CMT die kritischen Parameter zuverlässig, verhindert mögliche Manipulationen und stellt die Daten langfristig zur Verfügung. Dazu zählen Temperatur-, Feuchte- und Differenzdruckmessungen, aber auch Partikelzähler, Zutrittskontrollen und die Überwachung empfindlicher Geräte.

CMT basiert auf dem Gebäudeautomationssystem Siemens Desigo. In einem vorkonfigurierten Schaltschrank befinden sich alle Elemente, die für die validierte Datenaufzeichnung erforderlich sind. Dazu gehören ein Industrie-PC, auf dem die gesamte Software für den Betrieb installiert ist, sowie ein Audit-Trail zur Protokollierung aller Modifikationen am System. Eine Microsoft-SQL-Datenbank sorgt für die zuverlässige und zu 21 CFR Part 11 konforme Speicherung der sensiblen Daten.

Die Bedienung erfolgt entweder über ein eingebautes Touch Panel, einen separaten Monitor mit Tastatur und Maus oder über das Netzwerk mit einer Remote-Verbindung. Der Benutzer kann intuitiv auf alle Kanäle des „Fahrtenschreibers" zugreifen und sich umfangreiche Berichte über alle Parameter anzeigen und ausdrucken lassen.