Reinräume für die molekulare Diagnostik

Bidirektionale Strömungsmessungen in der Praxis

ReinRaumTechnik - Werkzeuge der molekularen Diagnostik stellen heutzutage einen wichtigen Baustein in der Instrumentellen Analytik dar. So leistet z. B. der „genetische Fingerabdruck" (RFLP) einen wichtigen Beitrag in der Überführung von Straftätern oder eine ganze Reihe medizinischer Diagnosetechniken dienen zur Früherkennung verschiedenster Krankheitsbilder. Die hochreinen Fertigungsumgebungen in denen diese Werkzeuge gefertigt werden, erheben hohe Forderungen an die technische Reinheit.

Die Implementierung bidrektionaler Strömungssensoren zur Überwachung einzelnen Reinheitszonen liefert aussagekräftige Monitoringdaten zur Erhöhung der Betriebssicherheit und somit zur Effizienz und Sicherheit dieser Diagnosetechniken.

Die Anforderungen an die technische Reinheit von Produktionsumgebungen zur Herstellung hochsensitiver diagnostischer Produkte sind sehr hoch. Die Produktionsumgebungen sind nicht nur steril zu halten, wie z. B. bei der Produktion steriler Arzneimittel, die Umgebungen müssen auch völlig frei von jeglichem Erbmaterial sein, da diese das Analyseergebnis erheblich verfälschen können. Dieser große Unterschied hat sich bei der Suche nach dem „Heilbronner Phantom" öffentlichkeitswirksam dargestellt. Hier wurden die Anforderungen für die Probenehmer für die RFLP als steril spezifiziert, benötigt wurden aber Probenehmer die frei von Fremd-DNA sind. Im Ergebnis wurde nach einer Mitarbeiterin im Verpackungsbereich des Probennehmerherstellers gefahndet.

Eine reine Produktionsstätte in der „DNA-frei" gearbeitet werden muss stellt höhere Anforderungen an die technische Reinheit, als an eine sterile Produktionsumgebung. An einem Neubauprojekt für neue sensitive molekulare Diagnostikprodukte von Qiagen in Hilden soll aufgezeigt werden, wie mit Hilfe moderner Strömungssensoren die Betriebs- und die Produktsicherheit in einem solch sensiblen Fertigungsumfeld signifikant erhöht werden kann.

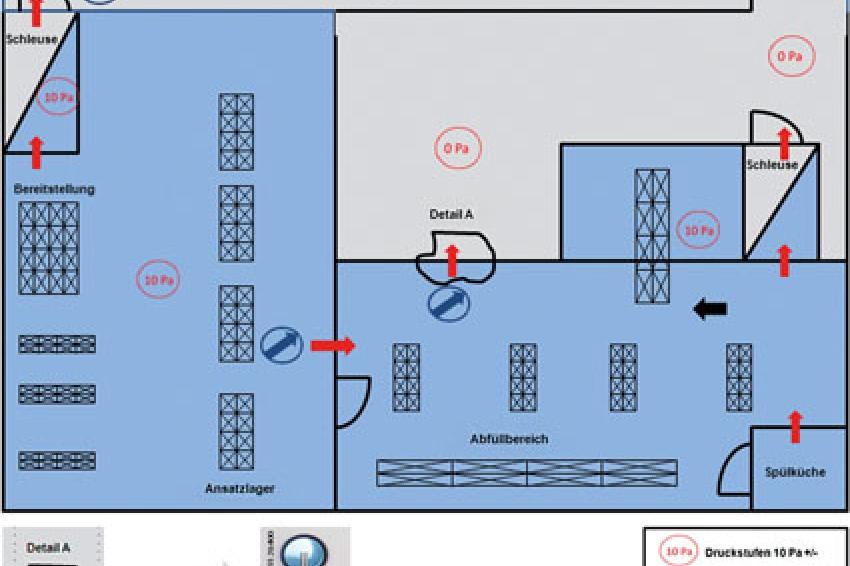

Am Stammsitz von Qiagen wurden zwei neue Fertigungs- und Entwicklungsstätten errichtet. Insgesamt wurden ca. 1.500 m² neue Reinraumfläche dem Firmenkomplex hinzugefügt. Die Reinräume werden mit Druckkaskaden im Bereich von 10-15 Pa zwischen den einzelnen Reinheitszonen realisiert. Diese Druckkaskaden sind völlig ausreichend um das Risiko von Querkontaminationen zu beherrschen.

Die aus den Überdrücken resultierenden Überströmungsgeschwindigkeiten von Reinheitszone zu Reinheitszone sind weit größer als die in der ISO 14644-4 geforderten 0,2 m/s um Kontaminationsrisiken wirksam einzugrenzen.

Erfassung von Druck und Überströmung

Die Abgrenzung der Reinheitsbereiche erfolgt über Druckkaskaden im Bereich von 10-15 Pa. Die Überwachung der einzelnen Druckkaskaden wird mit Drucksensoren, die an ein GAMP validiertes Monitoringsystem angeschlossen sind, realisiert. Die gemessenen Drücke werden kontinuierlich dokumentiert.

In Kombination mit der Erfassung der Überdrücke werden auch die Strömungsgeschwindigkeit sowie die Strömungsrichtung messtechnisch erfasst. Beide Parameter werden ebenfalls an das Monitoringsystem übertragen. Die zusätzliche Bestimmung von Strömungsgeschwindigkeit und Strömungsrichtung wird genutzt, um mittels zusätzlicher Monitoringdaten die Betriebssicherheit und auch die Freigabe von Chargen durch Produktionsverantwortliche zu optimieren.

In bestimmten Situationen liefert die Druckmessung nicht immer genügend Daten, um anhand objektiver Messdaten das Kontaminationsrisiko für die Produktionsumgebung nachweisen zu können. Werden z.B. Schleusentüren geöffnet, sinkt der Druck gegenüber der angegliederten Reinheitszone soweit ab, dass dieser von den Drucksensoren nicht mehr gemessen werden kann. Die Luft strömt vom reinen Bereich in den unreineren Bereich. Jedoch kann dies nicht messtechnisch erfasst und dokumentiert werden. In solchen Situationen liefern bidirektionale Strömungssensoren zuverlässige Messdaten über die Menge an Luft die zwischen den Bereichen strömt und generell, dass ein Strömungsverlauf in den unreineren Bereich vorliegt.

Abbildung 2 zeigt auf, wie das Querkontaminationsrisiko objektiv messtechnisch mittels bidirektionalen Strömungssensoren ermittelt werden kann.

Abbildung 3 zeigt die gemessenen Überdrücke sowie die Strömungsgeschwindigkeit unter Laborbedingungen. Beim Öffnen der Schleusentüre wird der Überdruck im Raum direkt in die nächste Reinheitszone abgebaut. Trotz hochwertiger Drucksensorik lassen sich keine Rückschlüsse über die tatsächliche Raumströmung treffen. Der weitaus empfindlichere Strömungssensor zeigt jedoch nach wie vor zuverlässig die vorherrschende Strömungsgeschwindigkeit und -richtung an.

Monitoringsystem und Gebäudeautomation

Die Messdaten der bidirektionalen Strömungssensoren werden sowohl für die Gebäudeautomation als auch für das Monitoringsystem genutzt. Zusätzlich zur Messung der Überströmung wird die Strömungsrichtung detektiert. Das Absinken der Strömungsgeschwindigkeit unter einen bestimmten Wert sowie eine eventuelle Umkehrung der Strömungsrichtung werden an das Monitoringsystem sowie an das Gebäudeleitsystem gereicht. Die Daten werden im Monitoringsystem für Alarmmeldungen genutzt und zusätzlich werden im Gebäudeleitsystem steuerungstechnische Notfallsteuerungen in Kraft gesetzt. Die Daten werden weiterhin zur energetischen Optimierung der gesamten Raum-Luft-Technischen Anlagen (RLT-Anlage) verwendet.

Abbildung 3 zeigt die Implementierung der Druck- und Strömungssensoren in einem Produktionsbereich.

Für sämtliche abgegrenzten Reinheitszonen wird der jeweilige Drucksensor mit einem bidirektionalen Strömungssensor ergänzt. Für die Integration des Strömungssensors wird eine Öffnung von ca. 50 mm Durchmesser benötigt. Jedoch wird pro Reinheitszone nur ein Messpunkt herangezogen, da Strömungsgeschwindigkeit und -richtung im gesamten Bereich denselben Wert aufweisen (siehe Bernoulli-Gleichung). Dies bedeutet in der Praxis: wird eine große Schleusentür geöffnet, weist die Austrittsgeschwindigkeit der Luft in der Schleusentür den gleichen Wert auf wie am Messpunkt der Strömungsgeschwindigkeit, dieser Zusammenhang gilt auch für die Strömungsrichtung.

Funktionsweise und Anbindung in das Monitoring- und Gebäudeleitsystem

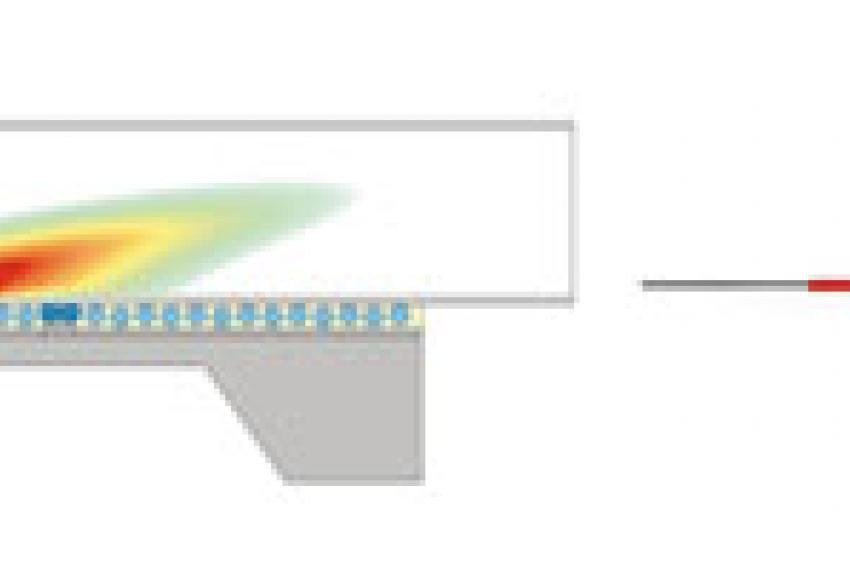

Die verwendeten Strömungssensoren basieren auf dem Prinzip der thermischen Anemometrie. Dabei wird der Abkühlungseffekt, der an einem beheizten Element entsteht, genutzt um die Strömung zu messen. Je größer die Luftgeschwindigkeit, desto größer der Abkühlungseffekt. Da sich Temperaturen sehr genau bestimmen lassen, kann auch die Strömungsgeschwindigkeit sehr genau bestimmt werde. In der Praxis liegt die untere Nachweisgrenze bei 0,05 m/s. Die Messgenauigkeit liegt bei ca. 1%. Diese Eigenschaften erlauben einen Einsatz von thermischen Strömungssensoren in sensiblen Reinraumbereichen. Die Strömungsrichtung wird bestimmt, in dem mehrere dieser beheizten Elemente in „Reihe" geschaltet werden und die Wärmeglocke über dem Element als Indikator für die Strömungsrichtung herangezogen wird.

Abbildung 5 zeigt dieses Prinzip auf. Die Strömungssensoren verfügen über einen Stromausgang. Die Messdaten werden über eine Analogschnittstelle im Bereich 4-20 mA übertragen. Dabei erfolgt die Übertragung der Strömungsgeschwindigkeit im Bereich von 4-12 mA für die eine Richtung und von 12-20 mA für die andere Richtung. Die Anbindung an das Datenerfassungssystem erfolgt also in gleicher Weise wie z. B. bei Druck- oder Temperatursensoren üblich.

Ausblick

Fertigungsumgebungen in denen bei der Produktion nicht nur Sterilität gefordert ist, sondern auch die Abwesenheit kontaminierender DNA-Moleküle, erheben hinsichtlich der technischen Reinheit sehr hohe Ansprüche. Bei Qiagen wurden neue Forschungs- und Produktionsstätten gebaut die genau diese hohen Ansprüche an die technische Reinheit der Produktionsumgebung erfüllen. Daher wurden u.a. neben der klassischen Druckmessung für das Monitoring auch bidirektionale Strömungssensoren integriert. Diese Strömungssensoren liefern in jeder Situation objektive Messdaten über die Aufrechterhaltung der Schutz- bzw. Barrierefunktion in den einzelnen Reinheitsbereichen. Des Weiteren wird das Signal für Strömungsgeschwindigkeit und -richtung genutzt um die Steuerung der RLT-Anlage zu optimieren um die Betriebssicherheit zu erhöhen und energetische Optimierungsmaßnahmen auf Basis valider Messdaten durchzuführen.