ErP-Richtlinie für Motoren und Pumpen

First Mover verbessern ihre Wettbewerbssituation

CITplus - Start der ErP-Richtlinie für Motoren und Pumpen - First Mover verbessern ihre Wettbewerbssituation

Gemäß der europäischen Ökodesign-Richtlinie (ErP) müssen Hersteller die Energieeffizienz ihrer Technik über den gesamten Lebenszyklus verbessern und die Umweltbelastung reduzieren. Das gilt natürlich auch für Pumpen: Effizientere IE2-Antriebe sind bereits seit dem 16. Juni 2011 Pflicht; weitere Stufen folgen 2015 und 2017. Und ab 2013 werden Nassläufer-Umwälzpumpen in Heiz- und Kühlkreisläufen mit schlechtem Wirkungsgrad aus dem Markt genommen.

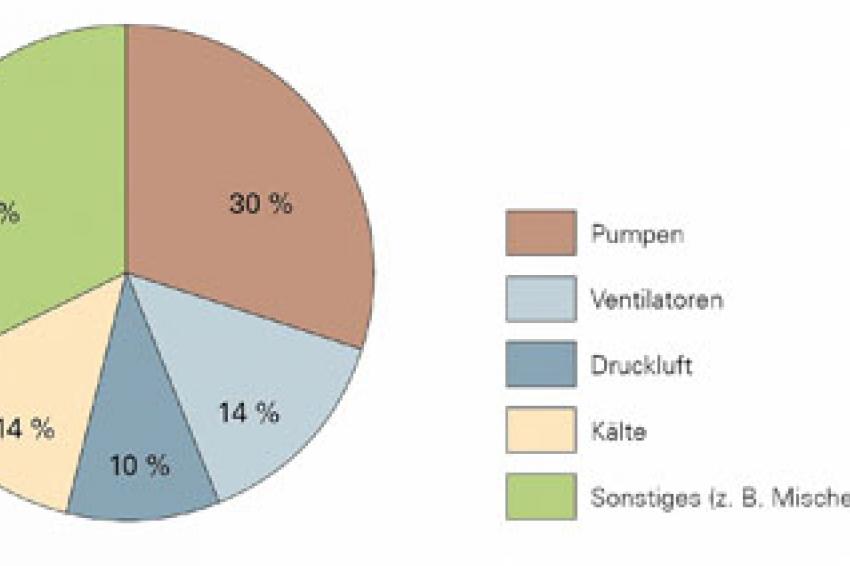

Realistische Schätzungen, die zum Beispiel das Hydraulic Institute in seinem Motor-Challenge-Programm www.motor-challenge.de/module/brochures/technischer-de.pdf vorgenommen hat, gehen davon aus, dass zwischen 20 und 25 % des weltweit erzeugten Stroms von Pumpen verbraucht werden. Und ein Viertel davon fällt in Anlagen der Prozess- und Verfahrenstechnik an. Allein in der chemischen Industrie sind geschätzt 490.000 Pumpen installiert.

Unternehmen, die ihre Prozesse energieeffizienter betreiben, erhöhen die Wertschöpfung und verbessern damit ihre internationale Wettbewerbsfähigkeit. Niemand sollte deshalb die Zeit bis zu den nächsten ErP-Stufen ‚aussitzen‘. Wer sich frühzeitig als ‚First Mover‘ für die zukünftigen Anforderungen an die Energieeffizienz wappnet, ist nicht nur optimal vorbereitet, sondern kann bereits jetzt ordentliche Einsparungen erzielen.

ErP-Richtlinie unterstützt die Ziele der Energiewende

Die von der Politik beschlossene Energiewende in Deutschland ist ohne Frage äußerst ambitioniert. Lebhaft diskutiert werden die forcierte Nutzung erneuerbarer Energien, der Neubau von Kohle- und Gaskraftwerken und auch der Netzausbau zum Verteilen der elektrischen Energie.

Etwas in den Hintergrund gerät dabei die einfach nachvollziehbare Erkenntnis, dass nicht benötigte Energie die ökologisch wie ökonomisch beste Lösung ist. Im Kontext dazu zeigt eine Studie der Deutschen Unternehmensinitiative Energieeffizienz e. V. (DENEFF) und des Wuppertal Instituts: Durch Stromeinsparungen in Unternehmen und Haushalten lässt sich auf die Jahresproduktion von zehn Kernkraftwerken verzichten.

Die schon immer empfohlenen Details einer guten Pumpenauslegung (Arbeitspunkt nahe dem optimalen Betriebspunkt der Pumpe, hydraulisch korrekte Dimensionierung der Rohrleitungen) und die heute verfügbaren Technologien zur Energieeinsparung (effiziente Motoren, Frequenzumformer zur Drehzahlregelung, wirkungsgradoptimierte Hydraulik, Reduktion der Verluste in den Wicklungen und in den Lagern) müssen zum Erreichen dieses Zieles aber sehr konsequent umgesetzt bzw. genutzt werden.

Die am 16. Juni 2011 gestartete Umsetzung der Ökodesign-Richtlinie für Motoren und Pumpen wird dazu einen nachhaltigen Beitrag leisten.

Die grundsätzliche Überlegung, die zur Ökodesign-Richtlinie (ErP = Energy related Products = energieverbrauchsrelevante Produkte) der EU führte, ist so einleuchtend wie konsequent: Da ein Großteil der Umweltwirkungen eines Produktes durch die Konstruktion bereits vorbestimmt ist, zielt die Richtlinie darauf ab, die Umweltverträglichkeit energieverbrauchsrelevanter Produkte durch die Vorgabe allgemeiner und spezifischer Anforderungen zu verbessern.

Die Richtlinie gilt für alle Produkte, von denen in der EU jährlich über 200.000 Einheiten verkauft werden - darunter fallen Heißwasserboiler ebenso wie Computer, Fernseher und Industrieprodukte wie Transformatoren, Gebläse, Motoren und natürlich auch Pumpen.

Neue Effizienzskala für Motoren

Ein Schlüsselelement der Ökodesign-Richtlinie ist die Entwicklung und Umsetzung einer neuen Effizienzskala für Elektromotoren, welche die Energieeffizienz in drei Klassen einteilt: IE1, IE2 und IE3 (demnächst wird auch ein IE4-Motor definiert).

IE ist die Abkürzung für International Energy-efficiency Class, oft einfach nur International Efficiency genannt. IE1 kennzeichnet die am wenigsten energieeffizienten Motoren und IE3 (IE4) die energieeffizientesten.

Nahezu alle Motoren im Leistungsbereich von 0,75 bis 375 kW fallen unter die Motorenrichtlinie (EG640/2009), die wie folgt aussieht:

- Schritt 1: Seit dem 16. Juni 2011 müssen alle Motoren die IE2-Norm erfüllen.

- Schritt 2: Ab dem 1. Januar 2015 müssen alle Elektromotoren von 7,5 bis 375 kW entweder die IE3-Norm oder die IE2-Norm unter Verwendung eines Frequenzumrichters (FU) erfüllen.

- Schritt 3: Ab 2017 müssen alle Elektromotoren von 0,75 bis 375 kW entweder die IE3-Norm oder die IE2-Norm unter Verwendung eines Frequenzumrichters erfüllen.

Übrigens: In den oft gescholtenen USA gelten seit Jahren bereits Mindest-Effizienz-Standards. Dort erreichen die Hocheffizienzmotoren (IE2) bereits einen Anteil von 54 % und die noch effizienteren IE3-Motoren schon 16 %. In Deutschland/Europa liegt der Anteil der IE3-Motoren bei unter 1 %.

ErP Lot 11: Nassläufer-Umwälzpumpen

Pumpen verbrauchen - wie eingangs beschrieben - viel Energie. Der Einsatz von Hocheffizienzpumpen ‚rechnet‘ sich meist schnell. Diese Pumpen sind im Vergleich zu Standardpumpen dadurch energiesparender, dass sie effizientere Motoren einsetzen und ihr Design optimiert ist. Außerdem vermeiden sie mithilfe von Frequenzumformern zur Anpassung der Drehzahl unnötig hohe Fördermengen.

Der erheblich geringere Energiebedarf von Hocheffizienzpumpen ist im Wesentlichen auf drei Punkte zurückzuführen:

- IE2- bzw. IE3-Motor

- Drehzahlregelung

- korrekte Sollwert-Einstellung.

Diese Parameter werden maßgeblich durch den Pumpenhersteller (Technik) und den Monteur (Inbetriebnahme) beeinflusst. Ein weiterer wichtiger Aspekt liegt in der Verantwortung des Planers: Die Auslegung und Auswahl der Pumpe, denn die richtige Dimensionierung ist entscheidend für den Energieverbrauch in den Folgejahren.

Die Ökodesign-Richtlinie betrifft zunächst Nassläufer-Umwälzpumpen in Heiz- und Kühlkreisläufen (ErP Lot 11): Ab dem 1. Januar 2013 dürfen außerhalb dieser Anlagen installierte (‚externe‘) Umwälzpumpen nur noch einen Energie-Effizienz-Index (EEI) von max. 0,27 aufweisen; ab 2015 darf der EEI nur mehr max. 0,23 erreichen. Ab dem 1. August 2015 sind auch Umwälzpumpen betroffen, die in diesen Anlagen integriert sind.

Die EEI-Klassifizierung erfolgt messtechnisch: Dabei wird die Leistungsaufnahme der Umwälzpumpe in vier verschiedenen Betriebspunkten gemäß Lastprofil gemessen; daraus resultiert die mittlere Leistungsaufnahme der Pumpe. Dieser Wert wird ins Verhältnis gesetzt zur typischen Leistungsaufnahme vergleichbarer Pumpen mit gleicher hydraulischer Leistung. Je kleiner der EEI, desto weniger elektrische Energie verbraucht die Pumpe.

Diese Umsetzung wird gravierende Folgen für den europäischen Pumpenmarkt haben: Die Anforderungen sind so anspruchsvoll, dass bei Heizungspumpen ein Technologiesprung zu hoch effizienten Pumpen stattfinden muss. Solche Umwälzpumpen sind zwar schon seit einigen Jahren verfügbar, haben jedoch gemäß Umweltbundesamt nur einen Marktanteil von etwa 7 % (Stand: Mai 2009). Folglich sagt das UBA, dass in den kommenden Jahren 93 % des heutigen Angebots an Heizungsumwälzpumpen vom Markt genommen werden müssen.

Für viele Hersteller stellt die Umstellung der Produktion auf die effizientere Technik eine Herausforderung dar - vermutlich wird das nicht allen Anbietern auf dem europäischen Markt bis zu den Stichtagen gelingen. Die Technologieführer unter den Herstellern sehen und nutzen die Ökodesign-Richtlinie hingegen als Chance, sich als ‚First Mover‘ klar zu positionieren.

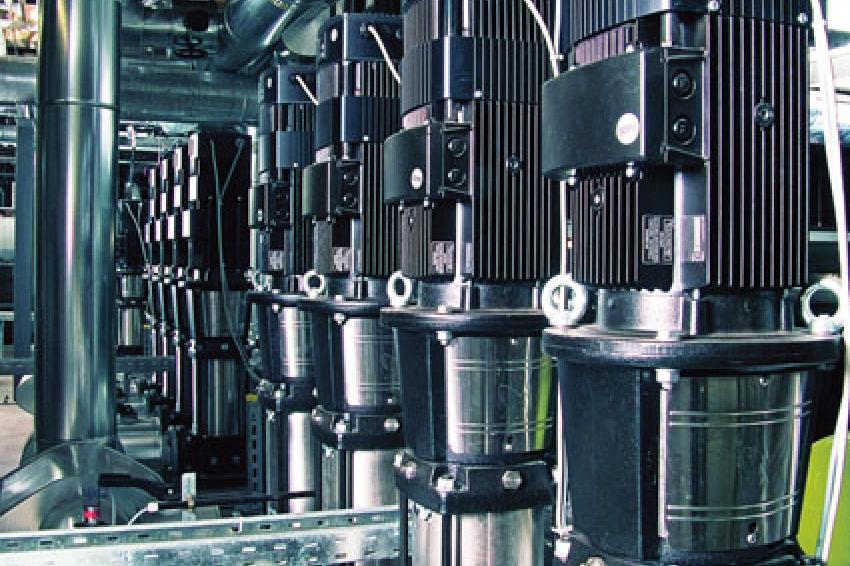

‚Blueflux': Motoren und Frequenzumformer für Pumpen

Beispielsweise ist Grundfos mit der Produktlinie ‚Blueflux‘ bereits seit Juni 2011 spezifisch auf die kommenden Anforderungen ausgerichtet: Blueflux-Lösungen erfüllen die gesetzlichen Normen der zweiten und dritten Phase der ErP-Richtlinie für Elektromotoren. Sie sind bereits so effizient wie die ab 2017 vorgeschriebenen Motorenlösungen.

Motoren und Frequenzumrichter sind eigens für den kombinierten Einsatz konzipiert und exklusiv auf den Einsatz bei Pumpen zugeschnitten. Durch den integrierten Entwicklungsansatz ist nicht nur die Effizienz deutlich höher als bei Standardlösungen; die Technik ist zugleich noch zuverlässiger und ermöglicht eine Feinabstimmung im Betrieb. Die Systeme verbrauchen weniger Energie, arbeiten im Vergleich zu Standardmotoren auf einem gemäßigten Temperaturniveau und lassen einen breiteren Medientemperaturbereich zu.

Die Effizienz dieser speziellen Motoren wurde durch eine intensive Bauteiloptimierung erreicht. Mithilfe von komplexen Computersimulationen konnten die Entwickler die vier wichtigsten Verlustfaktoren in einem elektrischen Motor minimieren:

- Übermäßige Verluste in den Statorwicklungen,

- Verluste in Stator- und Rotorlamellen durch Wirbelströme und Hysterese,

- Verluste durch Stromfluss in Rotorstangen und Abschlussringen und

- Verluste durch Reibung in den Lagern.

Dank der Effizienz dieser Motoren arbeiten sie mit reduzierter Abwärme - in der Industrie vielfach ein nicht unerheblicher Vorteil. Denn dies bedeutet u. a., dass weniger Leistung für die Lüfterkühlung erforderlich ist. Auch die Geräuschemission ist reduziert. Zudem benötigen diese Lösungen mit integriertem FU nur einen Kühler für Motor und Antrieb. Ein kühlerer Motor sorgt nicht zuletzt für eine längere Lebensdauer der Lager und des Isoliermaterials.

Eine der entscheidenden Herausforderungen in Sachen Pumpenleistung ist es, einen oder mehrere Werte konstant zu halten. Darum besitzen diese Antriebe eine Vielzahl spezieller Funktionen, die unterschiedliche Parameter des Systems steuern - vom konstanten Druck über die konstante Druckdifferenz, den Proportionaldruck, den konstanten Füllstand bis hin zur konstanten Temperatur.

Die Umstellung auf Blueflux senkt die Lebenszykluskosten um über 50 %. Die höheren Investitionskosten amortisieren sich in der Regel innerhalb von zwei Jahren.

Betreiber profitieren von Mindest‑Standards

Die Festlegung allgemein verbindlicher Mindest-Standards eröffnet Marktchancen für energieeffiziente und umweltfreundliche Technik und trägt zu deren schnellen Verbreitung bei. Gerade deutsche Unternehmen sind in vielen Bereichen beim Thema Energieeffizienz bereits heute Marktführer. Hersteller erhalten darüber hinaus vielfältige Anreize zu umweltrelevanten Produktinnovationen, beispielsweise auch dazu, den Materialeinsatz zu reduzieren - die Rohstoffknappheit wird uns schon bald ähnlich intensiv beschäftigen wie die Energieeffizienz. Allen Herstellern gibt die Ökodesign-Richtlinie zudem langfristige Planungssicherheit.

Die Umsetzung der Ökodesign-Richtlinie ist vor allem aber für die Betreiber von Vorteil, gewährleisten die Vorgaben doch, dass die betroffenen Produkte eine angemessene Mindest-Energieeffizienz aufweisen. Unakzeptable Energieverschwender, die im Laufe der Nutzung unnötig Geld kosten, werden vom Markt verbannt.

Fazit

Energieeffizienz ist die sauberste, sicherste und wirtschaftlichste Energiequelle, die wir haben. Die Umsetzung der Ökodesign-Richtlinie bedeutet für die Unternehmen der Prozessindustrie, dass sie ihre Prozesse in Zukunft energieeffizienter betreiben werden. Das erhöht die Wertschöpfung und verbessert die Wettbewerbsfähigkeit.

Konsequenterweise sollten auch ältere Anlagen auf ihr Einsparpotential abgeklopft werden. Die Praxis zeigt, dass in Bestandsanlagen installierte Pumpensysteme erhebliche Einsparpotentiale bieten. Besonders bei in Teillast betriebenen Pumpen spart der Wechsel zu Hocheffizienzmotoren und zu drehzahlveränderlichen Antrieben bis zu 50 % der Energie. Investitionen in energieeffiziente Pumpensysteme glänzen mit hervorragenden Kapitalrenditen.

Kontakt

Grundfos GmbH

Schlüterstr. 33

40699 Erkrath

Deutschland