Namur: PLT-Gerät von morgen, wie sieht es aus?

Ein Blick auf den Gesamtlebenszyklus eines PLT-Feldgerätes zeigt die in Zukunft wichtigen Anforderungen

PLT-Feldgeräte stellen die Basis der Automatisierung dar. Sie sind in Stückzahl und Investitionsvolumen sowohl bei der installierten Basis als auch im Projektgeschäft die dominierende Größe. Bei der Messtechnik sind technologischen Innovationen in den letzten Jahren vor allem in der Analysenmesstechnik zu verzeichnen gewesen, bei den klassischen Messaufgaben wie Druck, Stand, Temperatur und Durchfluss waren sie eher die Ausnahme. In diesem Gebiet der „reifen" PLT-Feldgeräte sind technische Optimierung, Standardisierung und Zusatznutzen die Schlagworte für einen weitergehenden innovativen Entwicklungsprozess. Aufgrund der hohen Stückzahlen und der damit verbunden großen Hebelwirkung lohnen auch kleine Innovationsschritte die Anstrengung der Umsetzung. Anhand von konkrekten Beispielen im life-cycle eines PLT-Feldgerätes werden die Anforderungen an das „PLT-Feldgerät von morgen" formuliert.

PLT-Feldgeräte sind ohne Frage der größte Block in der Automatisierungstechnik, sowohl was die Stückzahl als auch was die Investitionskosten betrifft. Diese eher qualitative Aussage lässt sich mit folgendem Bild quantifizieren. Die BASF hat am Standort Ludwigshafen das Mengengerüst an PLT-Feldgeräten ermittelt. Die Basis hierzu liefert das PLT-Planungswerkzeug, mit dem nahezu alle der ca. 350 Einzelbetriebe des Standortes dokumentiert sind. Das Aufgabenspektrum der eingesetzten PLT-Feldgeräte bei den klassischen Messaufgaben p, L, T und F liegt im Bereich zwischen 11% und 23%, Stellgeräte haben einen Anteil von 30%, Geräte der Prozessanalysentechnik einen Anteil von 3%. Insgesamt wurden rund 460.000 Geräte betrachtet.

PLT-Feldgeräte - die Basis der Automatisierungstechnik

Nach diesem Überblick über das Mengengerüst zeigt ein Blick auf die Struktur der Automatisierungstechnik, dass es sich um die klassische „Automatisierungspyramide der Prozessleittechnik" handelt, mit den Feldgeräten, dem Prozessleitsystem, dem System der Betriebsleitebene und dem System der Unternehmensleitebene. Wenn man dies unter dem Blickwinkel der Investitionskosten betrachtet, wird aus der PLT-Pyramide die PLT-Pagode, die viel deutlicher die Bedeutung der PLT-Feldgeräte für die Automatisierungstechnik zeigt. Daraus folgt unmittelbar, dass Optimierungen bei den PLT-Geräten einen großen Einfluss haben und sich positiv in allen Phasen des Lebenszyklus auswirken. Damit wird klar: PLT-Feldgeräte sind eindeutig die Basis der Automatisierungstechnik.

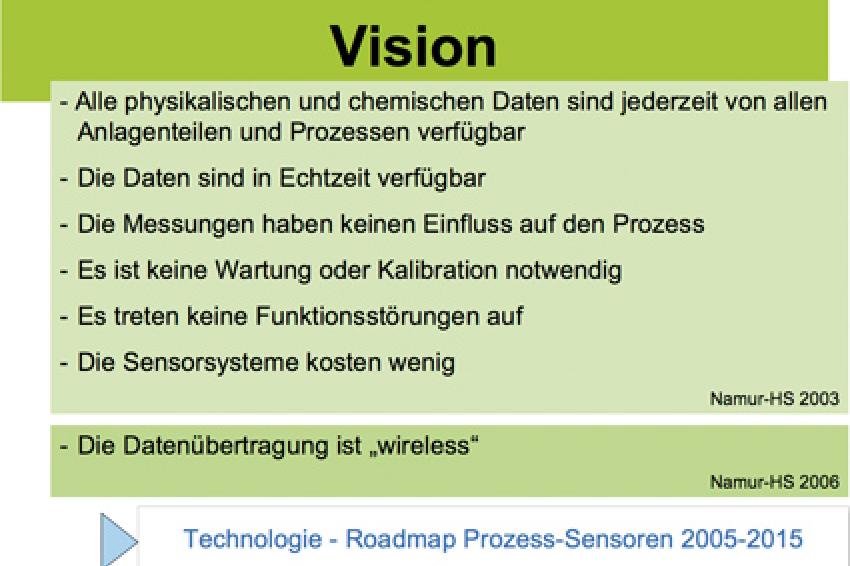

Die „Vision" eines PLT-Gerätes sieht folgendermaßen aus:

- alle physikalischen und chemischen Daten sind jederzeit von allen Anlagenteilen und Prozessen verfügbar

- die Daten sind in Echtzeit verfügbar

- die Messungen haben keinen Einfluss auf den Prozess

- es ist keine Wartung oder Kalibration notwendig

- es treten keine Funktionsstörungen auf

- die Sensorsysteme kosten wenig

Innovation als Optimierungsprozess bei „reifen" PLT-Geräten

Bei der Konzentration auf Themen, die in absehbarer Zeit flächendeckend umgesetzt werden können, ist zunächst festzuhalten: Die von der BASF eingesetzten Geräte haben mehrheitlich einen guten Reifegrad, sie versehen ihren Dienst im täglichen Betrieb in den Produktionsanlagen. Aber auch diese „reifen" Produkte können und müssen sich weiterentwickeln. Typisch für dieses „reife" Arbeitsgebiet ist, dass Innovationen als Optimierungsprozess in die Geräteentwicklung bzw. Weiterentwicklung einfließen. Damit eine Reduktion der Lebenszykluskosten zu erreichen und die getätigten Investitionen zu sichern, ist das Ziel. Als allgemeine Anforderungen an die Geräteentwicklung wird das durch eine konsequente Umsetzung von Anwenderanforderungen und durch offene Standards erreicht.

Der Reifegrad eines Produktes wird anfangs durch technologische Innovationen bestimmt, mit zu nehmenden Alter der Produktlinie wird durch Maßnahmen zur technischen Optimierung der Reifegrad nochmals erhöht. Standardisierung und Zusatznutzen sind die wesentlichen Faktoren um den Reifegrad eines Produktes nochmals zu steigern. Konkrete Beispiele sollen aufzeigen, wie der Anwender sich das „PLT-Feldgerät von morgen" vorstellt. Roter Faden soll hierbei der Lebenszyklus eines Feldgeräts sein, von seiner Entwicklung beim Hersteller über die Gerätestandardisierung beim Anwender, über die Bestellung, die Gerätemontage, die Inbetriebnahme, den Betrieb bis hin zur - trotz aller Reife - gelegentlich notwendigen Instandsetzung. Die Geräteverschrottung im Lebenszyklus ist nur der Vollständigkeit halber erwähnt.

Die Geräteentwicklung

Wie eingangs bereits erwähnt, ist die Berücksichtigung der Anwenderanforderungen ein Schlüsselfaktor für einen optimierten Entwicklungsprozess. Dabei gilt es die von den Anwendern in Namur-Empfehlungen formulierten Anforderungen umzusetzen, von Herstellerseite die Geräteentwicklung als geordneten Prozess zu gestalten, entsprechend dem Bedarf nach eigensicheren Geräten für die Ex-Zone 1 zu entwickeln und den Geräteaufbau für eventuelle Instandsetzungsarbeiten modular zu gestalten. Die Geräte sollen universell einsetzbar sein, d.h. sowohl für Überwachungs-, qualitätsrelevante- und Schutzeinrichtungen verwendet werden können, und, sie sollen auch für die meisten Applikationen nach der 80:20-Regel einsetzbar sein. Alles zusammengenommen nutzt Herstellern und Anwendern, da hiermit eine Reduzierung der Typenvielfalt erreicht wird und höhere Stückzahlen pro Standardtyp resultiert. Was ist mit „einsetzbar für die meisten Applikationen (80:20 Regel)" gemeint?

- das ist pro Messprinzip eine Gerätebaureihe

- diese Gerätebaureihe deckt ca. 80% des Marktvolumens ab, d.h. sie erfüllt die üblichen Prozessanforderungen wie Druck, Temperatur, Nennweite und Material

- sie ist für Applikationen in der Chemie und der Pharmazie geeignet und

- enthält die notwendigen Eigenschaften der Messtechnik von morgen.

Eine solche Gerätbaureihe soll im Weiteren als Namur-Standardgerät bezeichnet werden. Ein Standardgerät für die meisten Applikationen in der Chemie/Pharmazie wirft die Frage auf: Gelingt es, solche einheitlichen Anforderungen zu definieren und welche sind dies? Um dieser Frage nachzugehen haben wir die Anforderungen der Anwender analysiert, indem wir die Daten der in bestehenden Anlagen installierten Basis an Feldgeräten ausgewertet haben, die Meinung von Geräteexperten auf der Hersteller- und Anwenderseite eingeholt haben und im Vorfeld zur diesjährigen Namur-Hauptsitzung eine Anwenderumfrage durchgeführt haben. Diese Namur-Umfrage hatte zwei Ziele: einmal die Anforderungen an eine Gerätebaureihe abzufragen, die geeignet ist ca. 80% der Applikationen abzudecken, und zweitens eine Bewertung von unterschiedlichen Gerätekonzepten vorzunehmen.

Die abgefragten Merkmale waren Preis, Messgenauigkeit, Reproduzierbarkeit, Gehäusematerial Metall vs. Kunststoff, Einheitlichkeit der Baulänge, Einheitlichkeit der Bedienoberfläche, Anzeige und Bedienung vor Ort und Diagnose. Teilgenommen haben an der Umfrage 30 Unternehmen mit rund 500 Anwendern. Die Rücklaufquote von 50% war außerordentlich hoch.

Am Anfang stand erst einmal die Abfrage der erforderlichen Eigenschaften, um ca. 80% der Applikationen abzudecken. Aufgrund des größten Standardisierungspotentials, der Messmethodenvielfalt und der Komplexität haben wir die Umfrage auf Standmessungen und auf Durchflussmessungen beschränkt. Ferner wurde wegen der Vielfalt der Durchflussmessverfahren und der damit verbundenen Bandbreite bei Genauigkeit und Preis die Abfrage auf Coriolismassemesser eingeschränkt. Die Ergebnisse können aber weitestgehend auf andere Messverfahren übertragen werden.

Die Abfrage hat ergeben, dass für rund 80% der Applikationen die Nenndruckstufe PN40 erforderlich ist und die Gerätebaureihe den Nennweitenbereich DN15-DN80 beim Coriolismassemesser und DN15-DN100 bei der Standmessung abdecken muss. Die Anforderung seitens der Medientemperatur ist kleiner gleich 150°C, für medienberührende Teile ist Edelstahl ausreichend und das Gerät muss in Ex-Ausführung für Zone 1, Temperaturklasse T4 vorliegen.

Soweit die Abfrage der Anforderungen an die Gerätebaureihe Namur-Standardgerät. Der zweite Teil der Umfrageergebnisse, die Bewertung von Gerätekonzepten ist sehr spannend, aber auch sehr umfangreich. An dieser Stelle sei auf eines der spektakulärsten Ergebnisse der Umfrage hingewiesen: Es ist sicher nicht weiter überraschend, dass bei einem Feldgerät den Anwendern Preis und Messgenauigkeit wichtig sind, aber dass übertriebene Messgenauigkeit die Akzeptanz beim Kunden verringert, dürfte einigen Herstellern neu sein. Am Beispiel des Coriolismassemessers wird deutlich: 0,5% Messgenauigkeit wird von den Umfrageteilnehmern als absolut ausreichend angesehen, noch geringere Genauigkeiten werden von den Anwendern nicht benötigt, die Kaufwahrscheinlichkeit sinkt.

Standardisierung

Wenden wir uns, um den roten Faden des Lebenszyklus wieder aufzunehmen, dem Standardisierungsprozess beim Anwender zu. In der Namur-Hauptsitzung 2003 wurde berichtet, dass jedes zweite Gerät die Namur-Typprüfung nicht besteht. Wie sieht das 2007 aus? Leider genauso! Hauptursachen sind EMV, nicht korrekte Umsetzung der NE 43 beim Gerätefehlersignal und die Geräteintegration ins PLS. Hier muss deutlich nachgebessert werden, man kann bei dieser Fehlerrate nur von mangelnder Produktreife sprechen.

Bestellprozess

Im nächsten Abschnitt des Lebenszyklus wird der Bestellprozess beleuchtet. Der heutige Bestellvorgang ist für den Besteller mühsam, da er sich erst die erforderlichen Herstellerangaben einzeln beschaffen muss. Der Prozess ist schwierig aufgrund des Vergleichs der Herstellerangaben untereinander, die Strukturierung der verwendeten unterschiedlichen Technischen Blätter für die Bestellung ist mangelhaft und letztlich durch notwendige mehrfache Iterationsschleifen auch äußerst zeitaufwändig. Mit der flächendeckenden Einführung von Prolist wird sich das ändern. Der ganzheitliche, firmenübergreifende Ansatz von Prolist für den Bestellvorgang führt zu einer Vergleichbarkeit der Feldgerätespezifikation die herstellunabhängig und in einheitlicher Form ist. Dieser Prolist-gestütze Bestellprozess von morgen wird darüber hinaus auch zu einer Optimierung der Geschäftsprozesse beim Hersteller und beim Anwender führen.

Montage

Wenden wir uns der Gerätemontage zu: Hier sei das Beispiel der Farbgebung der Anschlussbelegung bei Waagen genannt, dem „Flickenteppich der Wägetechnik". Muss das sein? Als weiteres Beispiel seien die Gerätebaulängen beim Coriolismassemesser angeführt. Alle Geräte haben unterschiedliche Einbaulängen. Beim PLT-Feldgerät von morgen kann die Optimierung bei der Montage einen großen Beitrag zur Kostenreduzierung leisten. Durch einheitliche Klemmenbelegung und einheitliche Einbaulängen bei inline-Geräten vereinfacht sich die Planung und die Montage, es werden weniger Fehler gemacht, es werden weniger Reservegeräte benötigt und die Instandhaltung vereinfacht sich. Die Anwender haben sich diesem Thema angenommen. Die entsprechenden Gerätearbeitskreise der Namur werden ihre Anforderungen in den Namur-Empfehlungen „Baulängen bei Coriolismassemesser" und „Klemmenbelegung bei Feldgeräten" Anfang 2008 veröffentlichen.

Inbetriebnahme

Nach der Gerätemontage erfolgen die Inbetriebnahme und der Betrieb des Geräts. Hier ist ein alter Wunsch der Anwender die einheitliche Bedienoberfläche. Bisher haben wir historisch bedingte firmenspezifische Lösungen mit maximaler Uneinheitlichkeit. Die Forderung des Anwenders ist eine einheitliche, firmenübergreifende Bedienoberfläche zumindest pro Messprinzip. Dies umzusetzen ist eine große Chance für den Feldbus.

Wer ja zum Feldbus sagt, muss allerdings auch nach der Interoperabilität und dem langfristigen Investitionsschutz fragen. Die Anforderung an das Feldgerät ist die Interoperabilität über den gesamten Lebenszyklus, für jede Software-Version des PLT-Geräts und jede Software-Version jedes Prozessleitsystems. Dabei ist klar, dass wir bei den IT-gestützten Prozessleitsystemen von wesentlich kürzeren Lebenszyklen reden als bei denen der PLT-Geräte.

Bei der Realisierung ist die Frage nach der Verantwortung für die Geräteintegration zu klären: liegt sie beim PLS-Hersteller, beim Feldgerätehersteller oder bei beiden gemeinsam.

Betrieb

Beim Betrieb des PLT-Geräts stellt die Gerätediagnose einen wichtigen Weg zur Reduzierung der Lebenszykluskosten dar. Die NE 107 „Selbstüberwachung und Diagnose von Feldgeräten" liegt vor. Sie wurde von Herstellern und Anwendern gemeinsam erarbeitet. Sie definiert 4 Statussignale Wartungsbedarf, außerhalb der Spezifikation, Funktionskontrolle und Geräteausfall, verbunden mit einer einheitlichen, symbolischen Darstellung. Für das PLT-Feldgerät von morgen gilt: nur noch umsetzen!

Bei Clariant wurde kürzlich eine Produktionsanlage in Betrieb genommen, in der man beispielhaft sieht, wie eine ins PLS integrierte Diagnose aussehen kann. Ein zu hoher Motorstrom am Rühraggregat führt zur Diagnosemeldung „außerhalb der Spezifikation". Ein weiteres Beispiel für Gerätediagnose zeigt beispielhaft wie Gerätediagnose mit Zusatznutzen verbunden ist und was unter der Steigerung des Reifegrads zu verstehen ist: Beim Magnetisch-induktiven Durchflussmesser kann durch einen Stromimpuls auf die Messelektroden ein Spannungssignal gemessen werden, welches vom Elektrodenwiderstand und der Leitfähigkeit des Mediums abhängt. Damit erhält man einen Diagnoseparameter für Belagsbildung an den Elektroden und die zusätzliche Messgröße Leitfähigkeit, die man zur Diagnose für notwendige Mindestleitfähigkeit verwenden kann. Darüber hinaus kann diese Zusatzmessgröße für andere Zwecke wie zum Beispiel der Unterscheidung verschiedener Medien verwendet werden.

Instandsetzung

Entlang des Lebenszyklus eines Feldgerätes kommen wir jetzt zum Themenblock Instandsetzung. Beim Gerätetausch sind die wesentlichen Punkte die Übernahme der Gerätekonfiguration und Parametrierung, sowie die schon bei der Gerätemontage angesprochene standardisierte, einheitliche Gerätebaulänge und die einheitliche Anschlusstechnik.

Bei der Gerätereparatur sind die Anforderungen an die künftigen Geräte eine einfache Gerätefehlerdiagnose, sowie ein modularer Aufbau zum schnellen Austausch fehlerhafter Komponenten. Hierbei hilft eine Unterscheidung nach sensornaher und sensorferner Elektronik, so dass man gegebenenfalls auch ohne Geräteausbau auskommt.

Eine bereits realisierte Umsetzung ist im folgenden Beispiel dargestellt: die Austauschbarkeit von Sensor- bzw. Transmitterdaten per Steckdatenspeicher à la USB-Stick. Die Sensordaten wie Kalibrationsdaten, Nennweite, Seriennummer sind in einem Steckdatenspeicher, die Transmitterdaten, wie Messumformerdaten, Bereiche, Werte und Einheiten in einem Transmitterdatenspeicher zum einfachen Herausnehmen abgelegt.

Für die Instandhaltung ist folgende innovative Geräteentwicklung ein interessanter Weg zur Reduzierung der Lebenszykluskosten. Wurde in der Vergangenheit eine Messung angezweifelt, musste das Gerät ausgebaut und in die Werkstatt zur Überprüfung gebracht werden. Heute werden gelegentlich schon Geräteprüfungen vor Ort durchgeführt, in dem die Geräte an eine Art Diagnosecomputer angeschlossen werden wie man dies von seiner Autowerkstatt her kennt. Die Innovation für morgen, ganz vereinzelt auch heute schon angeboten, ist die in das PLT-Gerät integrierte Geräterverifikation.

Zusammenfassung

Soviel zum Einblick in die Welt des PLT-Feldgeräts von morgen entlang des Lebenszyklus eines Feldgeräts. Die wesentlichen Merkmale des Feldgeräts von morgen sind:

Das PLT-Feldgerät von morgen hat eine einheitliche Baulänge und eine einheitliche Anschlussbelegung, ist dauerhaft interoperabel über seinen gesamten Lebenszyklus, ist in seiner Elektronik modular aufgebaut, verfügt über eine zuverlässige Diagnose und wird über genormte Gerätebeschreibungen in einem standardisierten Bestellvorgang von den Anwendern bestellt. Für die Mehrheit der Applikationen gibt es pro Messprinzip eine Standardbaureihe, das Namur-Standardgerät.