Neue Marktnischen besetzen

Neue Hybrid-Legierung kombiniert Vorteile zweier Nickel-Werkstofffamilien

In der Technik versteht man unter „Hybrid“ im Allgemeinen ein System, bei dem zwei Technologien miteinander kombiniert werden. Das Wort „Hybrid“ kommt ursprünglich aus dem Griechischen und bedeutet „gemischt, von zweierlei Herkunft“. Das trifft beispielsweise auf Stoßfänger für Kraftfahrzeuge zu, die aus glasfaserverstärktem Polyamid einerseits und Stahl oder Aluminium andererseits gefertigt sind. Diese Hybridbauweise verbindet eine hochbelastbare geometrische Struktur mit optimaler Gewichtsersparnis und Gewichtsverteilung am Fahrzeug. Ein weiteres Beispiel sind hybride Antriebe: Sie verbinden die Vor- und verringern die Nachteile von Diesel- oder Ottomotor-Antrieben und elektrogetriebenen Fahrzeugen. So existieren gerade in der Technik zahlreiche weitere Beispiele dafür, dass mit Hybriden sehr attraktive Marktnischen besetzt werden können.

Nun gibt es das Hybrid-Prinzip auch in der Welt der Nickel-Legierungen: Haynes International, Inc., weltweit führender Entwickler und Hersteller von Nickel- und Kobaltbasislegierungen, ansässig in Kokomo, Indiana und seit über 60 Jahren Vertragspartner der Zapp-Gruppe, hat die Neuentwicklung Hastelloy Hybrid-BC1 alloy für eine Marktnische konzipiert, für die es bislang keine wirkliche Problemlösung gab. Die Werkstoffauswahl war so für bestimmte Situationen nur mit eingeschränkten Erfolgsaussichten und hohen Risiken möglich. Der Hybrid-BC1 alloy stößt genau in diese Lücke und schließt sie.

Unter den korrosionsbeständigen Nickel-Legierungen wird das breiteste Einsatzgebiet in oxidierend und reduzierend wirkenden aggressiven Medien der chemischen Industrie und Pharmazie, durch die Legierungen der sogenannten C-Familie abgedeckt. Damit sind Werkstoffe gemeint, die immer Nickel, Chrom und Molybdän enthalten. Allen voran sei hier der Hastelloy C-2000 alloy genannt, der unter anderem 23 % Molybdän und 16 % Chrom enthält. Unter klar reduzierenden Bedingungen, wie man sie vielfach in reiner Salzsäure vorfindet, reicht eine C-Legierung allerdings oft nicht aus und man verwendet statt dessen einen Werkstoff aus der sogenannten B-Familie, der hauptsächlich aus Nickel und Molybdän besteht. In Frage kommt hier vor allem der Hastelloy B-3 alloy mit ca. 30 % Molybdän und etwa 1,5 % Chrom. Problematisch wird es allerdings, wenn eine Säure dann doch zu oxidierend wird, was in der Praxis beispielsweise durch einen bereits geringfügigen Eintrag metallischer Ionen (beispielsweise Eisen- und Kupfer-Ionen) sehr leicht passieren kann: Dann wird auch die Eignung des B-3 alloy ganz schnell in Frage gestellt.

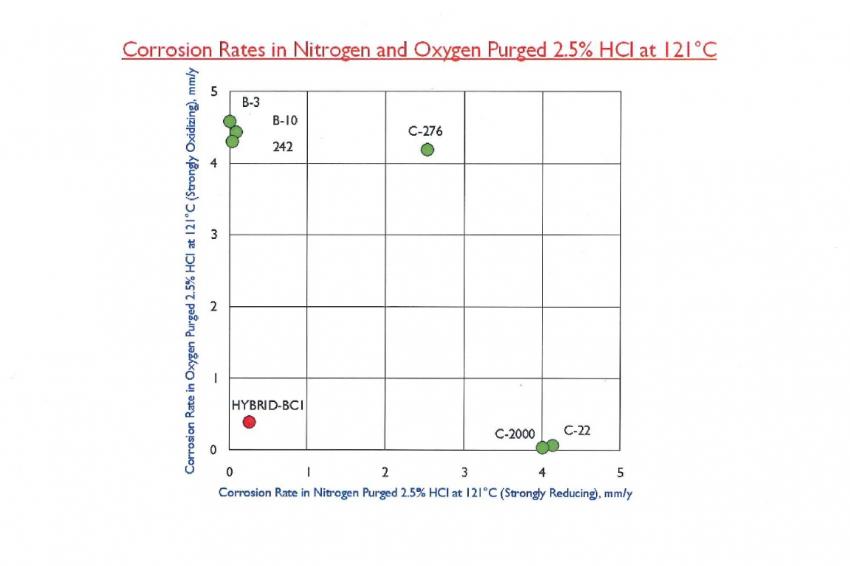

Im Bild skaliert die X-Achse die Korrosionsabtragsrate in mm/Jahr, für eine stark reduzierend wirkende 2,5-%ige Salzsäure (HCL) bei 121 °C. Die Y-Achse steht in gleicher Weise für HCl mit denselben Parametern mit einem Unterschied: Durch Spülung mit Sauerstoff anstelle von Stickstoff wirkt sie hier stark oxidierend auf den metallischen Werkstoff. Dieser darf in der chemietechnischen Anlage, in der er eingesetzt ist, keine Ausfälle verursachen.

Das Beste aus zwei Welten

Der Hastelloy Hybrid-BC1 alloy (roter Punkt im Diagramm) vereinigt hier in einem guten Kompromiss beides, die oben beschriebenen Stärken der Alloy B und der C-Familien. Das Ausfallrisiko der beiden klassischen Werkstoff-Familien kann damit in sehr vielen Fällen erheblich reduziert werden.

Hastelloy Hybrid-BC1 alloy, der zur Bewältigung seiner „Hybridfunktion“ mit 22 % Molybdän und 15 % Chrom ausgestattet ist, empfiehlt sich besonders dann, wenn wechselnde Medien (reduzierend und oxidierend) im Reaktor vorkommen können. Die chemische Industrie gerät heute in erheblich zunehmendem Maße unter Druck: Sie muss mit ihren Anlagen in immer kürzeren Intervallen verschiedene chemische Prozesse mit unterschiedlichen Medien auch im Wechsel mit kleineren und größeren Losgrößen betreiben. Dies führt zu erhöhten Anforderungen an das vielseitige Einsatzspektrum der Werkstoffe, aus denen ebendiese Anlagen gebaut sind – und denen mit dem neuen Alloy von Haynes International wirksam begegnet werden kann.

Damit steht der Zapp-Gruppe seit langem wieder ein Werkstoff mit einem besonders interessanten Zukunftspotenzial zur Verfügung, für eine große Marktnische, für die es bislang noch keine ideale Problemlösung gab.

Kontakt

Zapp Materials

Zapp-Platz 1

40880 Ratingen