Risikobasierte Instandhaltung

Optimierung von Verfügbarkeit und Instandhaltungskosten

Als Teil des Bayer-Konzerns hat Bayer Technology Services (BTS) Zugriff auf die modernen Technologien und Methoden, die ein Weltmarktführer in seinen, dem globalen Wettbewerb ausgesetzten Betrieben anwendet. Basierend auf dieser Betreibererfahrung ist BTS in der Lage, ein umfassendes, proaktives, risikobasiertes Instandhaltungskonzept anzubieten. Dieser Ansatz ermöglicht es Anlagenbetreibern, über den effizienten und effektiven Einsatz ihrer eigenen und externer technischer Ressourcen die Kostenführerschaft zu übernehmen.

Die traditionelle Aufgabe der Instandhaltung war es, Reparaturen an Ausrüstungen vorzunehmen, die ihre Aufgabe nicht mehr erfüllten. Diese Art der reaktiven Instandhaltung hat sich im Laufe der Zeit weiterentwickelt, zunächst mit der Einführung der präventiven (vorbeugenden) und später der prädiktiven (vorausschauenden) Instandhaltung. Eine neuerliche Weiterentwicklung hin zur proaktiven Instandhaltung hat schließlich über die Einführung von Total Productive Maintenance (TPM) stattgefunden. Diese Methodik hat jedoch nicht in allen Industriezweigen starkes Verbesserungspotential. In anderen Produktionsprozessen, z. B. Serienprozessen, mag der Erfolg größer sein als in der chemischen Prozessindustrie.

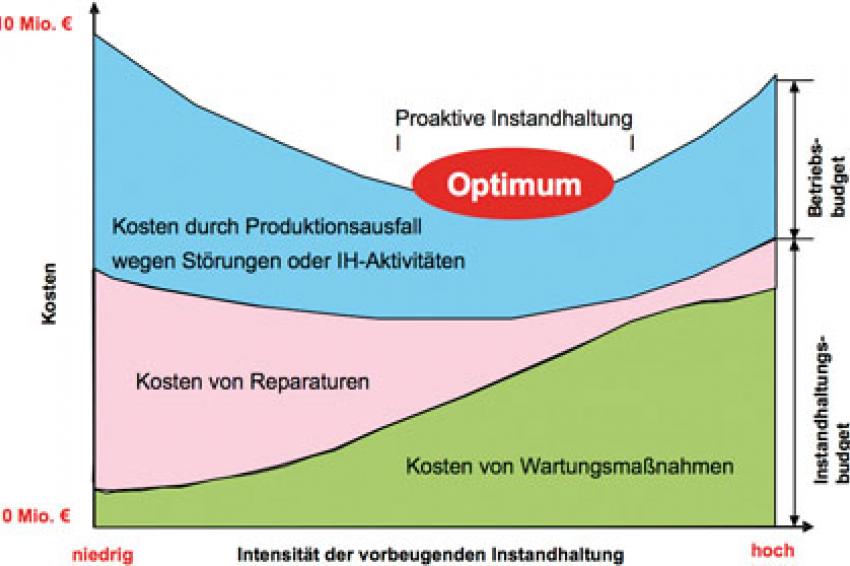

Die proaktive Instandhaltung optimiert für jede Ausrüstung, orientiert am aktuellen Einsatzbedarf, die - und nur die - Maßnahmen, die zum Erreichen der geforderten Anlagenverfügbarkeit, unter Einhaltung der GSUQ-Ziele (GSUQ: Gesundheit, Sicherheit, Umwelt, Qualität), erforderlich sind. Die Schwierigkeit besteht jedoch darin, möglichst genau das Optimum zu treffen (Abb.1).

Risikomanagement

in der Instandhaltung

Das Wirtschaften im Allgemeinen fordert von allen Beteiligten ein ständiges Optimieren. Dies gilt insbesondere in der aktuellen Zeit, in der das Risiko besteht, in eine wirtschaftliche Rezession zu rutschen. Moderne Instandhaltungsprozesse tragen dem Rechnung, indem sie einen Risikoansatz verfolgen.

Bayer hat in den vergangenen Jahren an seinen Standorten verstärkt Risikomanagement-Prozesse implementiert. Im Bereich Instandhaltung wurden diese gepaart mit modernen Reliability Centered Maintenance (RCM)-Methoden. Der gewählte Ansatz ist darauf ausgelegt Risiken, die im Zusammenhang mit dem Betrieb und der Instandhaltung von Anlagen bestehen, zu ermitteln und anhand standardisierter Kriterien zu definieren, welche Risiken man bereit ist zu akzeptieren. Instandhaltungsmaßnahmen werden nur dann festgelegt, wenn das Risiko außerhalb des akzeptierten Bereiches ist. Maßnahmen oder Investitionen sind so zu definieren, dass bei bzw. nach deren Durchführung sichergestellt ist, dass das verbleibende Risiko sich im akzeptierten Bereich befindet.

Risikobasierte Instandhaltung

Das von Bayer Technology Services entwickelte und implementierte risikobasierte Asset Management-Programm (Abb. 2) ist ein in sich geschlossenes System, das den Risikoansatz für alle Aspekte der Instandhaltung berücksichtigt. Aufgrund des modularen Charakters des Programms ist es jedoch auch möglich, nur einzelne Elemente an einem Standort zu implementieren. Der größte positive Effekt kann allerdings bei einer kompletten Implementierung verzeichnet werden.

Exemplarisch aus dem Programm herausgegriffen sei hier das Modul der Asset RCM-Strategien. Die Asset RCM-Strategie einer Ausrüstung dokumentiert die kompletten Untersuchungen, die zur Sicherstellung der Verfügbarkeit der Ausrüstung unter Berücksichtigung aller Risiken durchgeführt werden. Entsprechende Strategien sind im Prinzip dreigeteilt:

- Darstellung der Anforderungen an das Bauteil, z. B. Verfügbarkeit, Redundanzen, aber auch Kosten und Risken bei einem Ausfall

- Ermittlung der möglichen Funktionsbeeinträchtigungen/Risiken, einschließlich deren Konsequenzen und der Ursachen für diese Beeinträchtigungen

- Entwicklung der Maßnahmen zur Minimierung der Risiken, d. h. der Instandhaltungsmaßnahmen, erforderliche Investitionen etc.

Dabei werden moderne Methoden wie z. B. RCFA (root cause failure analysis), FMEA (failure mode and effects analysis), FTA (fault tree analysis) angewandt.

Die ermittelten Maßnahmen und Investitionen werden sauber definiert, einschließlich der Intervalle, der Verantwortlichkeit für die Durchführung und der erforderlichen Ersatzteile. Maßnahmen bzw. Investitionen werden nur dann durchgeführt, wenn die Anwendung der Risikomatrix klar zu erkennen gibt, dass das Risiko nach Durchführung im akzeptierten Bereich angesiedelt sein wird. Dabei ist seitens der Ausführenden sicherzustellen, dass immer die kostengünstigste Alternative gewählt wird.

Nur gemeinsam zum Ziel

Auch wenn das Programm im Wesentlichen einen auf die Instandhaltung bezogenen Namen trägt, so ist es in seiner Ausprägung vielmehr ein ganzheitliches Programm, das nur in einer engen Kooperation gemeinsam von Anlagenbetreibern, Anlagenfahrern und Instandhaltern implementiert und auch zur Blüte gebracht werden kann.