Zertifizierung auf Basis der Druckgeräterichtlinie

Werkstoffe und Halbzeuge additiv fertigen - Pilotprojekt bei KSB

Seit der 3D-Druck in die Herstellung von Bauteilen Einzug gehalten hat, sind Polymere und Weichmacher, Pulver und Zuschlagstoffe besonders gefragt. Polycarbonat- und Polyurethan-Filamente sind beliebte Grundstoffe für kunststoffbasierte additive Schmelzschicht-Verfahren. Aus metallischen Pulvern entstehen sogar sicherheitsrelevante Bauteile aus Aluminium, Titan, Nickel und Edelstahl. Das macht die Ersatzteilbeschaffung um ein Vielfaches flexibler und bewährt sich gerade in Zeiten der durch die Corona-Pandemie teils unterbrochenen Lieferketten.

Konventionelle und additive Herstellung

In additiven Fertigungsverfahren werden Bauteile Schicht für Schicht aus geschmolzenem Pulver gedruckt, so entstehen bspw. drucktragende Teile wie Pumpen und Rohre aus hochlegierten Stählen. Die Vorteile dieser neuen Art der Fertigung sind unbestritten – allerdings sind die derzeit gültigen Richtlinien für die Prüfung solcher Bauteile noch auf die konventionelle Herstellung ausgelegt und lassen sich nicht eins zu eins übertragen. So existieren in der additiven Fertigung keine genormten Werkstoffe, vielmehr ist hier das Pulver mitentscheidend, aus dem ein Teil gefertigt wird. Bisher werden additiv gefertigte Bauteile vor allem optisch geprüft, was allerdings gerade für drucktragende Elemente aus Sicherheitsgründen nicht ausreicht.

Gemäß der Druckgeräterichtlinie (DGRL) ist es vorgeschrieben, bei drucktragenden Teilen wie Pumpen und Rohren die Festigkeitswerte zu qualifizieren. Diese Vorschriften gelten auch für additiv gefertigte Produkte – was in der Praxis allerdings nicht einfach umzusetzen ist: Aussagekräftige und damit nutzbare Statistiken über Abweichungen existieren meist ebenso wenig wie mechanisch-technologische Kennwerte aus der Produktion und Daten zu deren Verteilung im Bauraum der Maschine. Soll ein Bauteil auf die Vorgabenkonformität getestet werden, ist dies häufig nur über eine zerstörende Prüfung möglich.

Pilot-Zertifizierung bei KSB

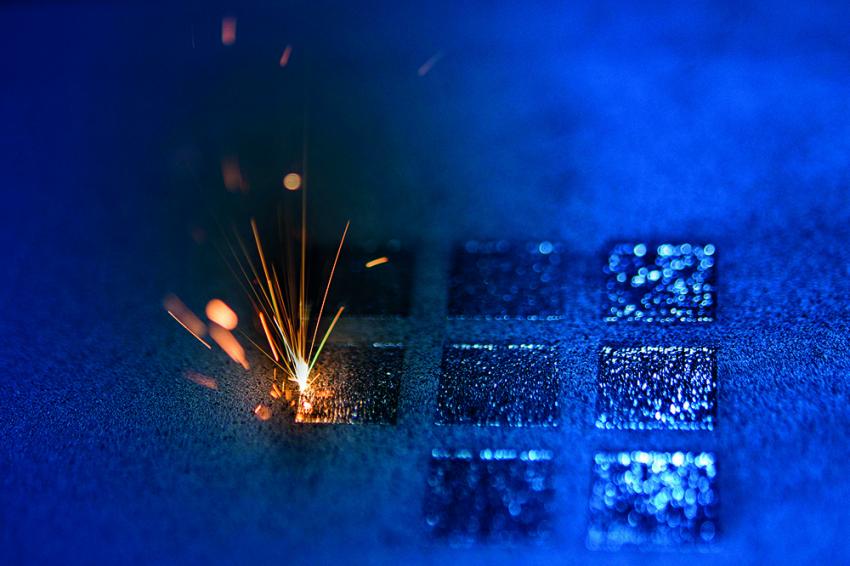

Wie kann ein Hersteller dann nachweisen, dass seine additiv gefertigten Bauteile den Anforderungen der Druckgeräterichtlinie entsprechen? Dafür hat TÜV Süd Industrie Service ein neues Zertifizierungsprogramm entwickelt, das in einem Pilot-Audit bei KSB angewandt wurde. Der Pumpen- und Armaturenhersteller mit Sitz in Frankenthal und Standorten in aller Welt hat sich auf die metallbasierte additive Fertigung auf Grundlage von Pulverbettverfahren spezialisiert. Bei der additiven Fertigung wird ein Pulver von einem starken Laser geschmolzen, das sich dann wieder verfestigt.

Erfahrung der Experten ist entscheidend

Das neue Zertifizierungsprogramm von TÜV Süd Industrie Service basiert auf den Anforderungen der europäischen Druckgeräterichtlinie (2014/68/ EU) und berücksichtigt die Norm EN 13445- 4 „Unbefeuerte Druckbehälter – Teil 4: Herstellung“. Die Herausforderung war und ist, die Anforderungen dieser Normen auf additiv gefertigte Erzeugnisse zu übertragen – dazu müssen die Prüfer sowohl die Qualität der Prozesse als auch die der eingesetzten Materialien im Blick haben. Dies ist notwendig, um eine gleichbleibende Qualität und sichere Produkte zu gewährleisten.

Für eine fachgerechte Beurteilung benötigen die Experten viel Erfahrung in den Bereichen Werkstoff- und Schweißtechnik, denn für die additiv hergestellten Bauteile gibt es bezüglich der zulässigen Hohlräume und Poren keine festen Grenzwerte. Deshalb mussten die Experten unter anderem anhand von Best-Practice-Beispielen beurteilen, ob Unregelmäßigkeiten noch akzeptabel sind. Welche Genauigkeit bei der Prüfung ist notwendig, um Qualitätseinbußen zu verhindern? Welche Anforderungen an die Gerätekalibrierung ergibt sich hieraus? Diese Fragen wurden in das Prüfprogramm von TÜV Süd integriert. Die Herausforderung für die beauftragten Labore bestehen außerdem vor allem darin, dass ihnen fallweise keine Vergleichsnormale zur Kalibrierung der Messgeräte zur Verfügung stehen.

Viele Schritte bis zum Zertifikat

Im Rahmen des Audits von TÜV Süd Industrie Service wurden bei KSB die Basisqualifikationen, wie nach ISO 9001, überprüft und der Bauraum der Maschinen qualifiziert. Des Weiteren standen eine Verfahrensprüfung sowie die Überprüfung von Einrichtungen und Verfahren für die sachgemäße Herstellung sowie betriebseigene Prüfverfahren auf der Agenda. Konkret begannen die Prüfer mit der Kontrolle des Metallpulvers am Wareneingang und nahmen dann die Produktion, das Personal und die Maschinen unter die Lupe. Auch wurden die Strömungsverläufe des Prozessgases, verschiedene Pulveraufzugsmethoden und die Lasersysteme überprüft. Es folgten zerstörungsfreie und zerstörende Prüfungen im KSB-eigenen Werkstofflabor, das auch für diese Zwecke durch seine Akkreditierung Punkten kann.

Am Ende des Audits konnte sich KSB von unabhängiger Seite bestätigen lassen, dass seine additive Fertigung den Anforderungen als Werkstoffhersteller entsprechend Anhang I, Absatz 4.3 der Druckgeräterichtlinie 2014/68/ EU entspricht. Das Frankenthaler Unternehmen selbst führt die Ergebnisse von Prüfproben mittlerweile in einer eigenen Statistik. Darin werden mechanisch-technologische Kennwerte der Bauteile ebenso verzeichnet wie die chemische Zusammensetzung des Ausgangspulvers und die fertigen Prüfkörper. Sowohl diese Ergebnisse als auch die von Maschinenanalysen werden kontinuierlich aufgezeichnet, damit die Daten jederzeit abgeglichen werden können.

Ausblick

Die additive Fertigung bietet der chemischen Industrie große Zukunftschancen. Es entstehen nicht nur Bauteile, die konventionell kaum herstellbar sind, sondern sie sind auch kurzfristig lieferbar. TÜV Süd Industrie Service hat eine Basis geschaffen, mit der eine zuverlässige Zertifizierung auch für additive gefertigte Sicherheitsbauteile gelingt. In Zukunft könnte hier auch eine neue normative Ergänzung helfen, die bereits in Planung ist: die DIN/ TS 17026 „Unbefeuerte Druckbehälter – Zusätzliche Anforderungen an additiv gefertigte Druckgeräte und deren Bauteile“.

Die eingesetzten Maschinen

KSB betreibt Maschinen vom Typ M2 Classic und M2 Dual Laser von Concept Laser, sowie der Typ M400-4 von EOS. Alle sind für die Herstellung drucktragender Bauteile mit dem Werkstoff Noribeam 316 L zertifiziert. Das hauseigene Werkstofflabor prüft aktuell weitere KSB-relevante Werkstoffe.

Die Autoren