Stimmt der Druck im Tank?

Kompakte, hygienegerechte Systemlösung zur Druckregelung

Egal, ob Wasser mit Kohlensäure, Bier oder Impfstoffe hergestellt werden, die Drucküberlagerung in Tanks und Vorratsbehältern erfordert immer eine genaue Überwachung, denn sollte im freien Teil des Behälters der Gasdruck nicht stimmen, leidet die Prozesssicherheit. Fehler können die Qualität der oft wertvollen Produkte mindern, zu Ausschuss führen und damit hohe Kosten verursachen. Kompakte, hygienegerechte Systemlösungen zur Druckregelung sind deshalb das Mittel der Wahl, um die Prozesssicherheit zu erhöhen, z. B. bei Fermentationsprozessen, beim Abfüllen empfindlicher Medien unter Schutzgasatmosphäre oder bei der Lagerung von Wasser für Injektionslösungen (WFI).

Die Systeme zur Druckkontrolle in Tanks der Pharma-, Nahrungs- und Genussmittelindustrie bestehen in der Regel aus einer Kombination von Sensoren, Ventilen, Druckregler und Steuerung; sie sind üblicherweise also aus vielen Bestandteilen aufgebaut. Der Anwender bezieht die Komponenten meist von unterschiedlichen Herstellern und kombiniert seine Lösung vor Ort dann selbst. Das funktioniert natürlich, hat aber auch eine ganze Reihe von Nachteilen, die sich oft erst im praktischen Betrieb herausstellen. So ist ein reibungsloses Zusammenspiel der einzelnen Komponenten nicht unbedingt gewährleistet. Längere Signalverarbeitungszeiten können dann die Folge sein. Außerdem ist der Platzbedarf der einzelnen Komponenten oft recht groß, Druckluftverluste lassen sich meist nicht vermeiden, die Reinigbarkeit und die Sterilisation können Probleme machen.

Kompaktsystem aus einer Hand

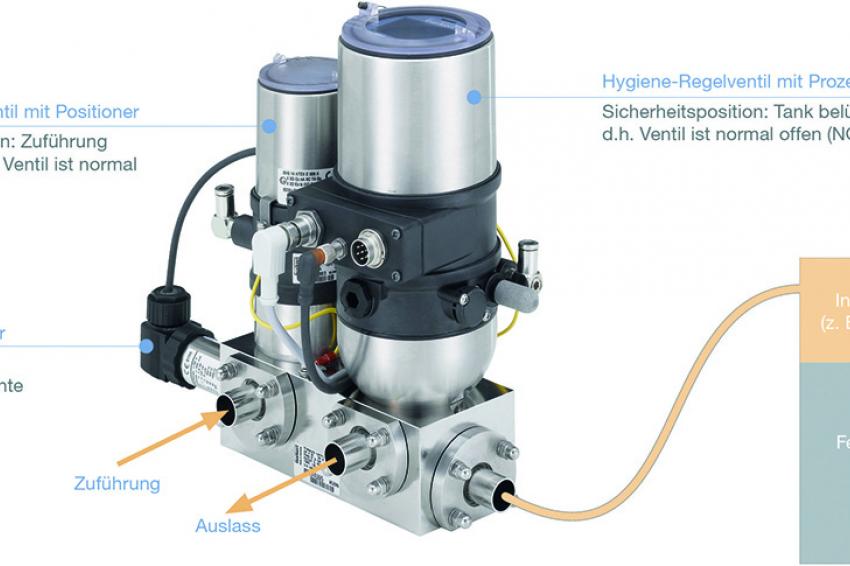

Inzwischen gibt es eine praxisgerechte Alternative: Bürkert Fluid Control Systems hat eine kompakte, hygienegerechte Systemlösung zur Druckregelung in Tanks entwickelt, die sehr schnell auf Änderungen von Temperatur und Füllmenge sowie auf chemische Reaktionen reagiert. Das Tank-Blanketing-System erhöht die Prozesssicherheit, empfindliche Medien lassen sich schützen oder Produktmengen präzise dosiert abfüllen. Dabei beansprucht die Kompaktlösung nur wenig Einbauplatz, die Komponenten sind perfekt aufeinander abgestimmt, das System ist validierbar, einfach nachzurüsten und überzeugt nicht zuletzt durch sein gutes Preis-/Leistungsverhältnis.

Das Drucküberlagerungssystem besteht aus zwei Faltenbalgventilen mit integriertem Prozessregler, einer internen Luftführung und einem Druckmessumformer. Der Faltenbalg aus PTFE garantiert eine saubere Medientrennung, ist FDA-zertifiziert und sterilisierbar. Der gemeinsame Edelstahl-Grundkörper des Systems ist in vertikaler Position restlos entleerbar und seine totraumarme Konstruktion machen die Reinigung einfach. Die Reinigbarkeit wurde mit einem VDMA-Riboflavintest bestätigt. Unterschiedliche branchenübliche Anschlüsse sorgen für eine leichte Integration bzw. einfache Nachrüstung in den jeweiligen Prozess.

Automatische Druckregelung

Die Anwendungsmöglichkeiten der automatischen Druckregelung sind breit gefächert und reichen von Fermentationsprozessen über das Abfüllen empfindlicher Medien unter Schutzgasatmosphäre bis hin zur Lagerung und Förderung von Wasser für Injektionslösungen. Dabei ist die prinzipielle Funktionsweise immer gleich:

Wird ein Medium in einen Tank gefüllt, nimmt das verfügbare Volumen für das Schutzgas, z. B. Stickstoff, ab. Um die Drucküberlagerung konstant zu halten, also den durch den Anstieg des Mediumspiegels im Tank ansteigenden Druck auszugleichen, findet zwischen den Proportionalventilen und dem darin verbauten Drucksensor ein Signalaustausch statt und der Entlastungsanschluss wird geöffnet, um den voreingestellten Überlagerungsdruck zu erreichen. Das zweite Ventil bleibt während dieser Funktion geschlossen. Wird dann das Medium aus dem Behälter entnommen, z. B. an Zapfstellen für WFI, nimmt das verfügbare Volumen für das Schutzgas zu. Um dann den voreingestellten Druck konstant zu halten und den Druckabfall durch das Absinken des Mediumsspiegels zu kompensieren, öffnet nun das zweite Proportionalventil für die Gaseinspeisung gemäß dem Drucksensorsignal. Das erste Ventil bleibt während dieser Funktion geschlossen. Auf diese Weise wird der Gasdruck präzise und prozesssicher geregelt und eine konstante Drucküberlagerung findet statt.