Reinraumbekleidung im 21. Jahrhundert

Alles wie gehabt oder sind Veränderungen zu erwarten?

Nach wie vor zählt der Mensch in kontrollierten Bereichen zu den größten Kontaminationsquellen, sowohl was die partikulären, als auch die mikrobiologischen Verunreinigungen betrifft. Die Tabellen geben einen Anhaltspunkt, mit welchen Größenordnungen – in Abhängigkeit von Bewegungsgrad und Bekleidungssystem – zu rechnen sind. Folgerichtig kommt der Reinraumbekleidung als einzigem Filter zwischen Mensch und Produkt auch nach wie vor eine maßgebliche Schutzfunktion für die Prozesse im Reinraum zu.

Allerdings werden in jüngster Zeit immer höhere Anforderungen an ein Reinraumbekleidungskonzept gestellt. Insbesondere im Hinblick auf Qualifikation/Validierung bzw. Dokumentation von Einsatzzeiten, Tragezyklen etc. Der Begriff „Qualität eines Bekleidungssystems“ wird durch Kontrollbehörden verstärkt hinterfragt und durchleuchtet. Im Folgenden soll u. a. auf diese Tendenzen näher eingegangen werden.

Allgemeines Anforderungsprofil

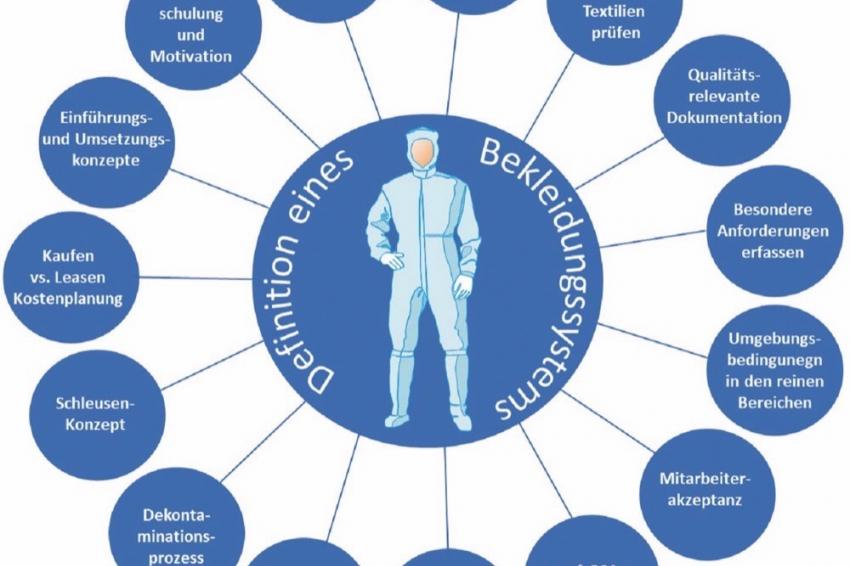

Im Verlaufe eines Definitionsprozesses zur Festlegung eines Reinraumbekleidungssystems überrascht es die Entscheidungsträger oftmals, dass – entgegen der ursprünglichen Erwartung – sich komplexe Zusammenhänge ergeben. Reinraumbekleidung ausschließlich an Filtrationseigenschaften und der geforderten Reinheitsklasse (A-, B-, C- oder D-Bereiche) festzulegen, ist zu kurz gedacht. Technische Anforderungen sind bspw. mit Mitarbeiterbelangen in Einklang zu bringen. Immer häufiger gilt es, auch bei einzelnen Prozessschritten, Anforderungen aus dem Bereich der persönlichen Schutzausrüstung (kurz: PSA) mit zu berücksichtigen. Umkleideprozesse, Übergänge zwischen den unterschiedlichen Hygienezonen und die jeweiligen Schleusenkonzepte sind aufeinander abzustimmen. Der Dekontaminationsprozess, die damit einhergehende Logistik und die Kosten sind ebenfalls zu betrachten.

Nachdem die wichtigsten Aspekte und Anforderungen an ein Bekleidungssystem in einem ersten Schritt zusammengetragen wurden, ist es erforderlich die bereitgestellten technischen Angaben zu den vorgeschlagenen Textilien zu überprüfen. Gleichzeitig gilt es auch abzuwägen, welche dieser Eigenschaften für den eigenen Prozess relevant sind und welche ggf. vernachlässigt werden können.

Zu den wichtigsten Kriterien zählen:

- Rückhaltevermögen gegenüber

– luftgetragenen Partikeln (Diffusionsverhalten)

– mechanisch transportierten Partikeln (Migrationsverhalten)

– mikrobiologischer Kontamination - Luftdurchlässigkeit (unter Berücksichtigung des Pumpeffekts)

- Tragekomfort (Haptik und Atmungsaktivität)

- elektrostatisches Verhalten

- Abriebfestigkeit/Aufrauneigung (Alterungserscheinungen) – insbesondere im Zusammenhang mit dem Dekontaminationsprozess und der daraus resultierenden Anzahl von maximalen Tragezyklen

- ggf. die Sterilisierbarkeit

Auf internationaler Ebene sind für die oben aufgeführten Kriterien nach wie vor keine verbindlichen Vorschriften vorhanden (siehe unten), sodass Entscheidungsträger nicht nur die Quelle der jeweiligen Daten hinterfragen müssen, sondern auch die Prüfmethode sowie deren Praxisrelevanz. Sicherlich ist es aus Anwendersicht auch von Interesse, zu erfahren, ob es sich um Daten handelt, die den Neuzustand eines Reinraumtextils beschreiben oder (was sicherlich wünschenswert wäre) um Werte, die im typischen Gebrauchszustand – nach bspw. 50 Tragezyklen – zu erwarten sind. Aus Qualitätssicht sind die Reproduzierbarkeit bzw. Re-Qualifizierung solcher Angaben weitere, nicht zu vernachlässigende Aspekte. Inspektoren legen vermehrt ihren Schwerpunkt in diesen Bereich.

Reinraumbekleidung in doppelter Schutzfunktion

Verstärkt werden an reinraumtaugliche Bekleidungssysteme auch Schutzfunktionen in umgekehrter Richtung gefordert. Sowohl das Produkt/der Prozess, als auch im gleichen Maße die in dem Prozess tätigen Personen müssen geschützt werden, wie z. B. bei der Herstellung von hochwirksamen Wirkstoffen (Highly Potent Active Ingredients, kurz HPAIs). In diesen Fällen sollte die Reinraumbekleidung auch im Hinblick auf die vorgeschriebenen PSA-Eigenschaften hin zertifiziert sein. Bei Mehrwegbekleidung, die regelmäßig aufbereitet (dekontaminiert) wird, sind die PSA-Vorgaben nicht ohne weiteres umsetzbar. Die wichtigste Frage hierbei, wie oft ein mehrmals gereinigtes Bekleidungsstück bedenkenlos verwendet werden kann, ist im Grunde nicht zu beantworten bzw. entsprechend zu zertifizieren. Sollte dennoch eine wiederverwendbare Lösung angeboten werden, so empfiehlt es sich insbesondere die Fragestellung „wie oft“ gesichert abzuklären.

Scheidet ein wiederverwendbares Bekleidungssystem aufgrund der geforderten PSA Anforderungen aus, so ist eine entsprechend zertifizierte Einweglösung zu empfehlen. In diesem Fall sollten Anwender aber unbedingt darauf achten, dass nicht alle Bekleidungsvarianten auf Basis eines Einwegmaterials für den Einsatz in kontrollierten Bedingungen geeignet sind. Selbst unter der Voraussetzung, dass die Filtrationsleistung des Einwegmaterials ausreichend hoch ist, so ist die „Eigenkontamination“, also das Kontaminationsrisiko ausgehend vom Bekleidungsstück an sich, oftmals ein Ausschlusskriterium. Normalerweise wird Einwegbekleidung in den meisten Fällen in einfachen industriellen Umgebungen gefertigt. Somit gelangen partikuläre und mikrobiologische Kontaminationen, die im Herstellungsprozess des Einwegmaterials und beim Fertigen der Bekleidungsmodelle in großer Bandbreite auftreten, auf die jeweilige Einwegbekleidung. Ohne eine fachgerechte Nachreinigung (Dekontamination) können diese auf der Einwegbekleidung befindlichen Kontaminationen ungehindert in die kontrollierten Bereiche eingeschleust werden. Eine Studie aus dem Jahre 2006 hat mit Hilfe der „Body-Box-Methode“ eindrucksvoll aufgezeigt, welch große Kontaminationsgefahr von nicht korrekt nachgereinigter Einwegbekleidung ausgehen kann. In gleichem Maße zeigte die Studie aber auch, dass reinraumgerecht dekontaminierte Einwegbekleidung mit Mehrweglösungen konkurrieren kann.

Vorgaben und Richtlinien

Aus Anwendersicht ist es zurzeit immer noch sehr schwierig, verbindliche Vorgaben oder Richtwerte in entsprechenden Vorschriften ausfindig zu machen. Auf ISO-Ebene (ISO 14644) findet man lediglich im Blatt 14644-5 einige allgemeine Formulierungen zum Thema Reinraumbekleidung und auch der GMP-Leitfaden bietet wenig konkrete Angaben, was eine „geeignete Reinraumbekleidung“ leisten soll. Seit 2016 steht zumindest im deutschsprachigen Raum mit der VDI Richtlinie 2083, Blatt 9.2 ein Nachschlagewerk zur Verfügung, das Anwendern praktische Entscheidungshilfen an die Hand gibt. Neben den Beschreibungen und Erläuterungen zu den unterschiedlichen Charakteristika von Reinraumtextilien wird gerade in den Anhängen der Richtlinie großen Wert darauf gelegt, diesen Eigenschaften auch konkrete Werte als Empfehlungen zuzuordnen. Was als gutes Rückhaltevermögen gilt oder wie ein guter Tragekomfort definiert wird, sind nur 2 Beispiele aus der Richtlinie. Dass die geforderte Luftreinheitsklasse (gemäß ISO 14644, Blatt 1) nur ein Bestandteil des allgemeinen Anforderungsprofils sein kann, das es bspw. keine „ISO-5 Bekleidung“ oder ähnliches bzw. keinen „A/B-Overall“ geben kann, sind weitere wichtige Kernaussagen aus der neuen VDI-Richtlinie.

Worauf wird besonders Wert gelegt

Ein Schwerpunktthema in vielen Audits ist der Nachweis durch den Betreiber/Anwender hinsichtlich der Sicherstellung, dass die definierte Reinraumbekleidung die gesteckten Erwartungen entsprechend erfüllt. Dabei reicht es nicht mehr aus, ein einfaches Herstellerdatenblatt mit Angaben zu den technischen Eigenschaften wie Rückhaltevermögen, Luftdurchlässigkeit, Oberflächenwiderstand usw. vorzulegen, bei dem in manchen Fällen noch nicht einmal die zugrunde gelegten Messmethoden aufgeführt sind. Auch die oftmals von den Reinraumwäschereien zur Verfügung gestellten Angaben zur sogenannten Restkontamination (also wie viele Partikel befinden sich nach der Reinigung noch auf der Reinraumbekleidung) sind bestenfalls ein kleiner Teil der von den Prüfern eingeforderten Dokumentation.

Vielmehr geht es bei den aktuellen Prüfungen darum, wie der Reinraumbetreiber im eigenen täglichen Betrieb sicherstellt, dass die Bekleidung ihrer Funktion nachkommt. Welche relevanten Daten wurden für die Entscheidungsfindung zu einem bestimmten Bekleidungssystem herangezogen, wie wurden diese überprüft und wie werden diese auch kontinuierlich überwacht? Dabei wird vermehrt Wert darauf gelegt, dass sich die vorgelegten Ergebnisse und Messwerte auf die jeweiligen Prozesse des Anwenders beziehen. Theoretische Angaben, die nicht im direkten Bezug zu den Prozessen vor Ort stehen, wurden in letzter Zeit bei einigen Audits in Frage gestellt. Gefordert sind aussagefähige Angaben zu den relevanten Eigenschaften (in erster Linie natürlich die Schutzfunktion gegenüber dem Produkt/Prozess) des definierten Bekleidungssystems unter Berücksichtigung der Einsatzbedingungen beim Anwender vor Ort.

Vermutlich haben die verstärkten Kontrollen und das Nachfragen zum Thema „Haltbarkeit der eingesetzten Reinraumbekleidung“ ihren Ursprung u. a. darin, dass diese an anderen Stellen übergebührend lang und bedenkenlos eingesetzt wurde. Zum Teil konnten Anwender den Inspektionsbehörden keine fundierten Angaben zu Tragezyklen machen, also wie oft wurde Bekleidung schon getragen, gewaschen und ggf. sterilisiert. Oder aber die Bekleidung wurde deutlich öfter verwendet, als in einschlägiger Literatur empfohlen wird. Reinraumbekleidung ist jedoch nicht unendlich oft einsetzbar. Sie unterliegt mechanischen Verschleißerscheinungen, insbesondere wenn die Bekleidung sterilisiert wird. Auch die Tragezeit pro Einsatz ist limitiert. Anwender sollten deshalb maximale Tragezeiten und maximale Tragezyklen definieren und diese Vorgaben mit entsprechenden Validierungsunterlagen verifizieren. Mögliche Fragen von Inspektoren hierzu können dann entsprechend begründet beantwortet werden.

Die Bedeutung einer reinraumtauglichen Unterbekleidung

In den letzten Jahren hat sich die Tendenz verstärkt, der Bekleidung, die direkt unter der Reinraumoberkleidung getragen wird, immer mehr Beachtung zu schenken. Die wichtigsten Gründe hierfür sind sicherlich folgende Erkenntnisse:

- Mithilfe einer reinraumtauglichen Unter- bzw. Zwischenbekleidung wird, im direkten Vergleich zu einer einfachen baumwollbasierten Unterbekleidung, das Kontaminationsrisiko erheblich reduziert. Dies gilt sowohl für partikuläre Verunreinigungen als auch für mikrobiologische Kontaminationen. Untersuchungen belegen, dass das Kontaminationsrisiko um teilweise mehr als 50 % reduziert wird.

- Der Tragekomfort eines Gesamt-Bekleidungssystems kann mit manchen Modellen und Materialien verbessert werden und damit einhergehend die Mitarbeiterakzeptanz. Kompromisslösungen, auch in puncto Reinraumoberbekleidung, sind durch den Einsatz einer entsprechend optimierten Unterbekleidung leichter umzusetzen.

- Reinraumtaugliche Zwischenbekleidung, die nachweisbar antimikrobiell wirkt, reduziert nicht nur unangenehme Gerüche, sondern vermindert auch die Gefahr, dass durch vermehrte Schweißbildung Keime von innen durch die Oberbekleidung nach außen durchdringen können.

Modelle im Wandel

Entgegen der allgemeinen Tendenz, nach Möglichkeit alles zu vereinheitlichen (zu standardisieren), um ggf. mit diesem Schritt Kosten zu sparen, erwiesen sich in einer Vielzahl von Bekleidungsprojekten prozessangepasste – zum Teil individualisierte – Bekleidungskonzepte am Ende als die bessere und oftmals auch als die kostengünstigere Lösung. In manchen Fällen konnten Ankleideprozeduren vereinfacht und damit Abweichungen/Auffälligkeiten beim Monitoring reduziert werden oder unterschiedliche Bekleidungskomponenten, wie Haube + Mundschutz + Schutzbrille (goggle), wurden optimal aufeinander abgestimmt. Häufig reichte es aus, nur einzelne Elemente eines Bekleidungssystems zu ändern, um neuen Anforderungen gerecht zu werden. Eine besondere Schutzvorrichtung im Brust-Bauch-Bereich, spezielle Ärmelschoner, die selbst für alkoholbasierte Desinfektionsmittel undurchdringlich sind, zusätzliche Druckknopfvorrichtungen, die ein Herunterrutschen der Überziehstiefel verhindern oder speziell platzierte Druckknöpfe, die die Ankleideprozedur vereinfachen, sind typische Beispiele hierfür.

Schulungen und mehr

Abschließend noch einige allgemeine Empfehlungen zur Handhabung eines Bekleidungskonzepts. Bei der Einführung oder Änderung eines Bekleidungskonzepts ist es ratsam, frühzeitig die Mitarbeiter darüber zu informieren, was eingeführt bzw. geändert wird und warum eine solche Änderung notwendig ist. Informationsveranstaltungen vor Ort mit den betroffenen Mitarbeitern unter Zuhilfenahme von externen Experten oder Postern sowie anderen Visualisierungshilfsmitteln, die die Änderungen erläutern (und mit gut nachvollziehbaren Fakten untermauern), sind Beispiele für eine mögliche Umsetzung, die sich auch schon in der Praxis bewährt haben. Regelmäßige Schulungen, die neben allgemeinen Trainingsinhalten (wie Hygieneverhalten und ähnliches) auch die „Dinge vor Ort“ aufgreifen, sind ein weiterer wichtiger Bestandteil eines guten Bekleidungskonzeptes. Fehler und Auffälligkeiten können in solchen Schulungen genauso besprochen und erörtert werden, wie mögliche Verbesserungsvorschläge. Der richtige Umgang mit der hochwertigen Reinraumbekleidung sowie das korrekte Ankleiden sind ebenso in die regelmäßigen Schulungen mit zu integrieren. Auch hier bietet sich in manchen Fällen an, einen externen Referenten in eine solche Schulungsveranstaltung mit einzubeziehen.

Autor: