Prozessautomation: Plant Asset Management nur mit Feldbusunterstützung

14.02.2012 -

Prozessautomation: Plant Asset Management nur mit Feldbusunterstützung

Durch den hohen Kostendruck, der auf den Betreibern von verfahrenstechnischen Produktionsanlagen lastet, findet anlagennahes Asset Management (PAM) zur Steigerung der Anlagenverfügbarkeit und Reduzierung der Wartungskosten immer mehr Bedeutung. Um PAM umfassend zu betreiben, müssen viele Daten aus dem Feld gesammelt und ausgewertet werden. Dabei sind Feldbusse unverzichtbar. Als Kommunikations-Backbone werden sie zu einem wichtigen Systembestandteil der Anlage und beeinflussen deren Verfügbarkeit maßgeblich. Immer mehr Anwender erkennen das und suchen nach Lösungen, den Feldbus in ihre Wartungsstrategien zu integrieren.

Die Innovationsmühlen in der Prozessautomatisierung mahlen langsam und mit Bedacht – aber zielorientiert. Grund hierfür: Die im Allgemeinen sehr langen Standzeiten der Anlagen lassen kurzfristige Modetrends, schnelle Updatezyklen von Hard- und Software und Inkompatibilitäten von Nachfolgeprodukten und -systemen nicht zu. Hinzu kommt, dass das inhärente Gefahrenpotential der Anlagen oft sehr hoch ist und man deshalb auf „betriebsbewährte“ Technik vertraut – eine durchaus nachvollziehbare Vorgehensweise. Innovation nur der Innovation wegen ist also nicht Sache der Prozessautomatisierung – sinnvolle neue Technologien setzen sich allerdings früher oder später durch. Ein Gradmesser hierfür ist zweifellos der Themenkatalog der Namur: Auf der Hauptsitzung 2006 stand „Asset Management“ im Mittelpunkt.

10 Jahre Asset Management

Nachdem 1997 das Thema „Asset Management“ zum ersten Mal auf einer Namur Hauptsitzung vorgestellt wurde und mit der Namur- Empfehlung NE91 „Anforderungen an Systeme für anlagennahes Asset Management“ im Jahr 2001 die Erwartungen der Anwender formuliert wurden, kommt PAM heute aus den Kinderschuhen heraus. Dies bestätigt eine Befragung, die gemeinsam von der ARC Advisory Group und der Namur durchgeführt wurde und deren vorläufigen Ergebnisse auf der Process Management Academy der ARC im Januar 2007 in Neuss vorgestellt wurden: Etwa ein Viertel der befragten Teilnehmer geben an, dass PAM in ihrem Unternehmen standardmäßig eingesetzt wird, weitere 40 % sind in der Pilot- oder Evaluierungsphase.

Dr. Norbert Kuschnerus, Senior Vice Presdident Bayer Technology Services und Vorstandsvorsitzender der Namur, unterstreicht: „Der Bedarf an Optimierung aller Kostentreiber und Gewinn bringender Größen wie Flexibilität, Einhaltung der Produktspezifikationen, Nutzungsgrad der Produktionsanlage, vorher festgelegter Servicelevel, Lieferfähigkeit, also eine optimale Process Performance, steht in der heutigen Zeit im Vordergrund der Automatisierung und ist ein wichtiger Schlüssel zur Steigerung und Erhaltung der internationalen Wettbewerbsfähigkeit.“

Dr. Christine Maul, Bayer Technology Services führte dazu in ihrem Vortrag „Von der Prozessführung zum Asset Management“ auf der Namur Sitzung 2006 aus: „Ausgehend von einem ganzheitlichen Ansatz werden nicht nur die Anschaffungskosten von Anlagenkomponenten, sondern auch die Instandhaltungsaufwendungen während des Anlagenbetriebs betrachtet. Die Instandhaltungsstrategien bedienen sich dabei moderner Methoden wie dem Condition Monitoring, das die Zustandsüberwachung von Feldgeräten und Anlagenkomponenten auf Basis der Auslegungsdaten beschreibt“.

Und in diesem Punkt sind sich alle einig: Die Verfügbarkeit und Zuverlässigkeit einer Anlage muss gewährleistet werden. PAM beinhaltet die Überwachung und den Erhalt der Sollfunktionen, die Erstellung von Prognosen zur Sicherstellung der Verfügbarkeit sowie die Minimierung des Instandhaltungsaufwandes. Um PAM umfassend zu betreiben, müssen viele Daten aus dem Feld gesammelt und ausgewertet werden. Dabei sind Feldbusse unverzichtbar. Als Kommunikations- Backbone werden sie damit zu einem wesentlichen Systembestandteil der Anlage.

Feldbusse: Etabliert, aber (noch) nicht führend

Obwohl Feldbusse heute auch in der Prozessautomation etabliert sind und zum Standard gehören, ist ein flächendeckender Einsatz noch lange nicht erreicht. Zwar trauern heute nur wenige Anwender der pneumatischen Instrumentierung nach (die hatte allerdings den Vorteil, dass man das Lufttdruck-Signal mit Fingerspitzengefühl auch ohne Messgeräte qualitativ abschätzen konnte), aber auch die 4 – 20 mAÜbertragungstechnik stößt an ihre Grenzen. Durch den Einsatz der überlagerten Hart-Kommunikation hat zwar das 4 – 20 mA-Signal eine deutliche Verlängerung seiner Lebenszeit erfahren, jedoch sind im Rahmen von PAM die Feldbusse allererste Wahl.

Erfreulich für die Prozessautomatisierung: Bei der existierenden Vielfalt von offenen Bussystemen für die Automatisierungstechnik – Dr. Rolf Birkhofer von Codewrights und Michael Pelz von Clariant klassifizierten auf ihrem Vortrag auf der Namur-Hauptsitzung über 30 Feldbussysteme – kommen im Prozessbereich nur zwei annähernd gleichwertige Systeme mit gleichem Physical Layer zum Einsatz: Foundation Fieldbus und Profibus PA. Beide Bussysteme übertragen Kommunikation und Hilfsenergie für die Feldgeräte auf dem gleichen 2-Leiter-Kabel und beide Bussysteme sind auch im Ex-Bereich einsetzbar.

Über Feldbuskommunikation wird die wachsende Intelligenz der Feldgeräte nutzbar gemacht. Insbesondere die Feldgerätediagnose ermöglicht die Verlagerung der vorbeugenden oder reagierenden zur vorausschauenden Wartung; damit wird ein wichtiger Beitrag zur Erhöhung der Anlagenverfügbarkeit und zur Senkung der Betriebskosten erbracht. Bei der wachsenden Bedeutung des Kommunikationsnetzes taucht natürlich die Frage auf: Wie stabil ist der Feldbus und wie wird er diagnostiziert?

Foundation Fieldbus und Profibus PA – zuverlässiger als erlaubt

Wenn Flüssigkeiten oder Gase in großen Mengen von einem zum anderen Ort einer Anlage zu transportieren sind, müssen Rohrleitungen, Pumpen und Ventile entsprechend ausgelegt, Druckdifferenzen berücksichtigt, eventuell redundante Leitungspassagen eingebaut werden.

Ähnliches gilt bei der Installation von Feldbussen: Auch hier müssen Montagevorschriften beachtet werden, die allerdings keine anlagenspezifische Berechnung erfordern. Die richtigen Kabel, zulässige Kabellängen, Schirmung, die richtige Kontaktierung der Stecker und die Installation der Abschlusswiderstände sind die wesentlichen Kriterien. Wer mehr dazu wissen will, findet zum Beispiel auf der Homepage von Profibus International (www.profibus.com) ein kostenloses Online-Training zur Feldbusinstallation (in deutscher und englischer Sprache).

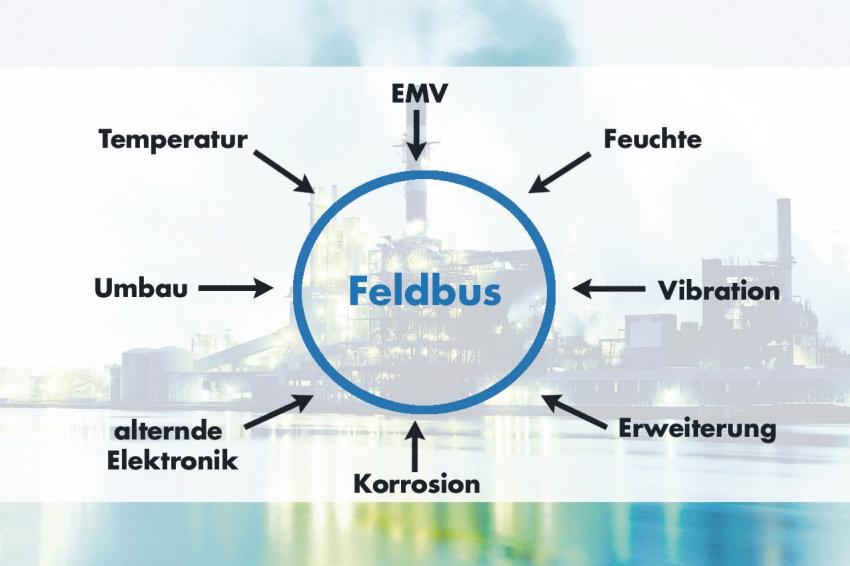

Neben der mehr oder weniger fachgerechten Ausführung der Installation können auch andere Faktoren den Feldbus beeinflussen. Welche Einwirkungen haben elektromagnetische Strahlung, Alterungen über Jahre hinweg durch Temperaturschwankungen, Feuchtigkeit, Vibrationen und aggressive Umgebung – bleibt der Feldbus langfristig stabil? Das Prüflabor von Bilfinger Berger Industrial Services in Höchst hat in umfassenden Tests untersucht, wie sich diese Umweltweinflüsse auf Feldbusnetzwerke auswirken können. Außerdem wurde getestet, inwieweit eine nicht fachmännische Installation und Montage das Kommunikationsverhalten beeinflusst. Und was passiert mit der Feldbusphysik, wenn der Betreiber seine Anlage umbauen oder erweitern will? Für jede der Fragestellungen hat das Prüflabor spezielle Tests entwickelt.

Als messbare Faktoren für die Güte der Kommunikation in einem Feldbusnetzwerk bieten sich verschiedene Parameter an, zum Beispiel Signallevel, Rauschen oder Jitter („Fluktuation“ oder „Schwankung“ im Übertragungstakt). Die Feldbusnorm IEC 61158-2 nennt für die oben genannten Parameter Grenzwerte, bis zu denen die Gerätetechnik funktionieren muss. Dies gilt sowohl für Foundation Fieldbus als auch für Profibus PA, da der Physical Layer identisch ist.

Welche Messgrößen sind besonders geeignet, um Aussagen über den Zustand des Feldbusses zu machen? Die meisten Experten setzen auf den Jitter und auch Sven Seintsch vom Prüflabor von Bilfinger Berger Industrial Services bestätigt: „In den Untersuchungen zeigte sich der Jitter als besonders geeignet, um das Verhalten des Feldbusses bzw. der Physical Layer zu beobachten, weil sein Wert durch das Feldgerät (Qualität der Sendeschaltung) und durch die gesamte Infrastruktur der Feldbusanlage (Speisegerät, Kabelparameter, Topologie, Verbindungstechnik) beeinflusst wird.“ Wird der Jitter zu groß und verlässt der Nulldurchgang der Signalflanke ein vorgegebenes Zeitfenster, so kann ein empfangendes Gerät das Telegramm möglicherweise nicht mehr auswerten.

Das erfreuliche Ergebnis der umfangreichen Test im Höchster Prüflabor: Der Feldbus – FF oder Profibus PA – ist sehr robust. Auch wenn in der Norm festgelegte Grenzwerte weit überschritten werden, funktioniert er noch. Die Alterungseinflüsse sind gering, wenn eine gute Installation erfolgt ist. Liegen aber bereits Installationsfehler vor und treten im Betrieb der Anlage weitere Störungen auf, wird der Bus störanfällig. Die Konsequenz für die Praxis: Es ist wichtig, den ersten Fehler zu detektieren und insbesondere Fehler bei der Installation zu vermeiden, um Störsicherheit zu gewährleisten. Deshalb erachtet das Prüflabor von Rheinhold und Mahla den Einsatz von Diagnosetools für die Physical Layer des Feldbusses als äußerst sinnvoll. Diese Tools können zum einen die Installation vor der Inbetriebnahme überprüfen, zum anderen können sie Fehler finden, bevor es zum Ausfall der Kommunikation kommt. Durch die Integration von Analysefunktionalität in die Speisetechnik wird es zukünftig möglich, Anlagen permanent zu überwachen.

Dies erhöht die Anlagenverfügbarkeit, reduziert ungeplante Stillstandzeiten und optimiert damit die Kosten. Der Namur-Arbeitskreis „Feldbus“ erstellt deshalb auf Basis der Untersuchungen und Ergebnisse eine Empfehlung zum Thema „Diagnose und Fehlersuche am Physical Layer von Feldbussystemen“.

Feldbus-Diagnose-Tools verfügbar

„Der Bus funktioniert – alle Geräte melden sich“: Diese Aussage reicht nicht aus und sagt nichts über den Sicherheitsabstand des Bussystems aus. Steffen Himstedt von Trebing + Himstedt dazu: „Um die Verfügbarkeit der Anlage zu steigern, sind künftig Strategien mit einem kontinuierlichen Monitoring und Auswertung aller verfügbaren Diagnosen notwendig. Ziel ist, von der reaktiven zur zustandsbezogenen Instandhaltung und planbaren Wartung von Feldbussen zu gelangen. Dazu ist es notwendig, ein ganzheitliches Diagnosekonzept über den Lebenszyklus einer Anlage zu etablieren, das den konkreten Bedürfnissen der Instandhaltung entspricht.“

Und Norbert Dietz von Abacon IT ergänzt: „Aufgrund der mittlerweile großen installierten Basis an Feldbusanlagen und deren mehrjährigen Laufzeiten werden vorausschauende Messtechniken immer notwendiger. Die Einführung von Kenngrößen und der Vergleich von Messwerten zwischen Installation und laufendem Betrieb sind dabei unumgänglich.“ Ähnliches berichtete auch Thomas Menze von MTL Instruments auf der Process Management Academy 2007: „Es geht darum, schleichende Fehler zu erkennen. Nur dadurch lässt sich der Ausfall des Physical Layers von vorneherein verhindern“.

In der Vergangenheit wurden Feldbusnetzwerke – falls überhaupt – mittels herkömmlicher Messtechnik, z. B. einem Oszilloskop, bei der Inbetriebsetzung oder sporadisch überprüft. Die relativ komplexe Messung erfordert einen hohen Sachverstand und nicht alle relevanten Parameter lassen sich damit erfassen. Es konnten aber zumindest Fehler eingegrenzt und veranschaulicht werden. Auch Feldbus-Diagnose- Tools, die das Hauptaugenmerk auf die Telegramm-Analyse und Fehlersuche werfen, sind eher für den System- und Geräteentwickler geeignet als für den Inbetriebsetzer oder Instandhaltungspersonal.

Ein modernes Diagnose-Tool muss also auf die Qualifikation und Kenntnisse des Instandhaltungspersonals abgestimmt sein und für alle Prozessschritte eines Automatisierungsprojekts geeignet sein – von der Planung über die Installation und Inbetriebnahme bis hin zu Betrieb und Wartung. Verschiedene Anbieter haben inzwischen für Foundation Fieldbus, Profibus DP und PA entsprechende Diagnosegeräte und –konzepte entwickelt.

Am besten durchgängig überwachen

„Um PAM in einer verfahrenstechnischen Anlage effektiv durchzuführen, muss der Anlagenzustand dem Asset Management System bekannt sein und von diesem analysiert werden können. Auch der Physical Layer ist ein zu verwaltendes Asset, von dem die Verfügbarkeit der Anlage abhängt. Feldbussysteme brechen zwar bei einem kleinen Fehler noch nicht zusammen, doch spätestens dann, wenn sich mehrere Fehler überlagern, wird es gefährlich. Mit einer entsprechenden Alarmierung lassen sich feldbusbedingte Anlagenstörungen oder -ausfälle vollständig vermeiden“, konstatiert Tim-Peter Henrichs, Produktmanager Feldbustechnik Prozessautomation bei Turck.

Ähnlich äußert sich Andreas Hennecke, Product Marketing Manager für Fieldbus Technology bei Pepperl+Fuchs: „Mit intelligenter Diagnose ist ein erhebliches Einsparpotential während der Inbetriebnahme und im Betrieb zu realisieren. Dabei unterstützt die Software mit Hilfe von Wizards den Inbetriebnehmer und automatisiert die Messwertaufnahme und Dokumentation. Im laufenden Betrieb werden Fehler an der Feldbusphysik häufig durch gewollten oder ungewollten menschlichen Eingriff gemacht, z. B. bei Umbau, Umrüstung, Wartung oder ähnlichen Arbeiten. Die kontinuierliche Überwachung entdeckt das und gibt entsprechende Warnmeldungen aus. Mit intelligenter Diagnose wird der Feldbus dadurch sicher geschützt und arbeitet noch zuverlässiger.“

Dennis van Booma von der niederländischen Procentec ist weltweit als Troubleshooter in Sachen Feldbus unterwegs und als Trainer zum Thema Feldbus-Installation sehr begehrt. Ob in Deutschland, Schweden oder China: Die typischen Fehler sind überall die gleichen: Falsche Kabel, zu lange Kabel, Kabelqualität ungenügend, falsche Steckerbelegung, Leitungsbruch, Kurzschluss, Schirmung nicht ordnungsgemäß, falsche Terminierung (keine oder zu viele Abschlusswiderstände), Busadressen doppelt vergeben, aber auch ab und zu einmal ein defektes Geräte.

Dennis van Booma empfiehlt: Schon in der Planungsphase den Feldbus segmentieren, Anschlusspunkte für Messungen vorsehen, Invest für Mess- und Diagnosgeräte vorsehen, und – last but not least – Schulung. Auch Wolf-D. Zabel von der TMG Technologie und Engineering kann aus vielfältiger Erfahrung berichten: „Der Physical Layer mit seiner Kette von verschiedenen Elementen muss unbedingt als zu überwachendes Asset gesehen werden. Fehler bei der Installation sind nicht auszuschließen und was im Test noch funktioniert, kann in einer Anlage unter Volllast bei geänderten Umgebungsbedingungen zum Ausfall des Netzes führen. Eine Online-Diagnose ist deshalb mehr als empfehlenswert“.

In einem Feldversuch bei Clariant am Standort Höchst wurde erstmalig eine permanente Überwachung von ca. 40 Feldbussträngen mit ca. 300 Feldbusteilnehmern in einer Produktionsanlage installiert. Die ersten positiven Überwachungsergebnisse bestätigten die Auswahl der robusten Installationstechnik sowie das verwendete Schirmungskonzeptes mit harter beidseitiger Erdung des Schirmes. Bis auf Einzelergebnisse zeigten sich gute (IEC 61158-2 konforme) Messergebnisse in der Anlage. Anhand der Überwachung konnten auftretende Grenzwertverletzungen (z. B. erhöhte Jitter-Werte) im laufenden Betrieb ermittelt und beseitigt werden, bevor es zu Produktionsbeeinträchtigungen kommen konnte.

Für den Versuch wurde eine Produktionsanlage mit häufigen Segmenterweiterungen gewählt. Negative Auswirkungen der Montageaktivitäten konnten direkt erkannt und beseitigt werden. Anhand der Ergebnisse des Feldversuches wird empfohlen, neue Feldbusanlagen direkt mit einer ständigen Überwachung des Physical Layer auszustatten.

Die Anlagenverfügbarkeit erhöhen – ergänzende Strategien

Informationen sind die Basis, um sich einen Eindruck vom Zustand der Anlagen und ihrer Komponenten bilden zu können. Intelligente Feldgeräte stellen viele Diagnose und Statusinformationen bereit, die über die Feldbus-Schnittstelle übertragen und im Leitsystem ausgewertet wird. Alarme und Meldungen weisen den Anlagenfahrer auf Abweichungen, akute Störungen oder Fehlbedienungen hin. In besonders kritischen Anlagen kann die Verfügbarkeit der Automatisierungstechnik über eine durchgängige Diagnose und ergänzende Redundanzkonzepte noch weiter erhöht werden.

Man kann zwischen verschiedenen Redundanz-Konzepten unterscheiden: das Leitsystem, die Kabelwege, die Segmentkoppler und die Feldgeräte können – auch beliebig miteinander kombiniert – redundant ausgelegt werden. In besonderen Fällen kann die Redundanz auch die komplette räumliche Trennung beinhalten. Ein neues, kostengünstiges Redundanzkonzept für Profibus PA, die Ringredundanz, sorgt jetzt für noch mehr Sicherheit und Zuverlässigkeit bei der Kommunikation in der Feldebene; dieses Konzept kann auch bei fehlersicheren Anwendungen eingesetzt werden. Neue DP/PA-Koppler, die die Ring-Redundanz ermöglichen, verfügen über integrierte Diagnose- Funktion und über integrierte automatische Busabschlüsse. Diese isolieren automatisch und stoßfrei defekte Teilsegmente bei Kurzschluss oder Drahtbruch.

Auch im laufenden Betrieb lässt sich die Instrumentierung ändern oder auch Ring-Segmente hinzufügen oder entfernen. Fehler bei der Installation werden reduziert, da eine falsche Terminierung ausgeschlossen ist. „Mit der Einbindung in das Asset-Managementsystem von PCS7 ist der Anwender durch die ständige Ermittlung des Zustandes seiner Anlagenkomponenten stets mit Diagnosedaten versorgt, die eine zustandsbasierte präventive Instandhaltung zulassen“, erklärt Miguel- Angel Fernandez, Leiter des Competence Centers Chemie des Geschäftsbereiches A&D bei Siemens, sein Gesamtkonzept für die Realisierung hochverfügbarer Anlagen. “Die umfassende Visualisierung der Zustände der verfahrenstechnischen Einheiten ist eine weitere Facette, die eine sichere Herstellung von Produkten unter kostenoptimierten Randbedingungen erlaubt“.

Fazit

Umfassendes Plant Asset Management ohne Feldbusse wie Profibus PA oder Foundation Fieldbus ist kaum denkbar. Eine Vielzahl von Prozessdaten, Diagnosewerten und Statusmeldungen werden über Feldbus dem PAM-System zur Auswertung übergeben. Damit wird der Feldbus selbst zu einem wichtigen Asset. In der Praxis wie auch im Laborversuch haben sich Profibus PA und FF als sehr robust und störunanfällig erwiesen. Trotzdem ist der Einsatz von Diagnose-Tools zum Überprüfen der Installation und zum Überwachen der Anlage sinnvoll. Lösungen und Geräte verschiedener Anbieter stehen zur Verfügung. Viele der in diesem Artikel vorgestellten Konzepte werden auf den Ständen der Fieldbus Foundation und der Profibus Nutzerorganisation auf der Interkama 2007 zu sehen sein.