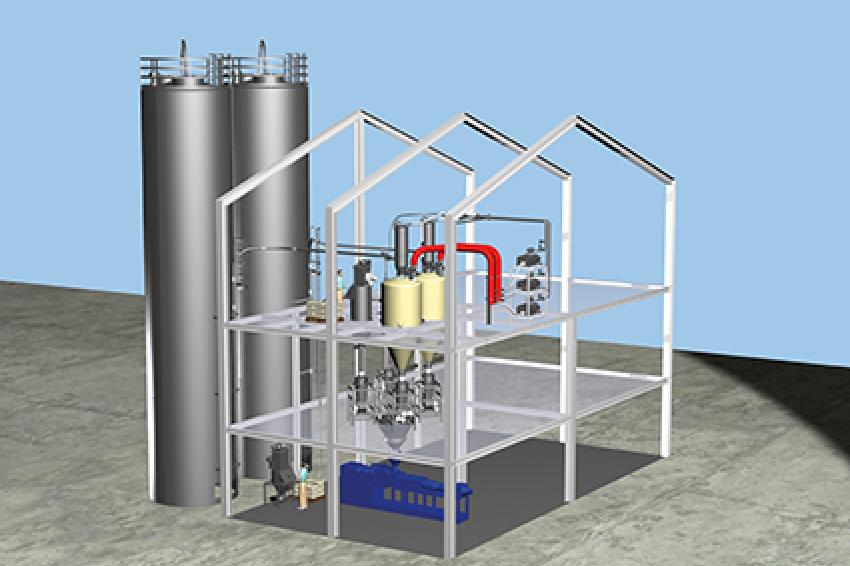

Pneumatisches Fördersystem im Einsatz

19.12.2013 -

CITplus - Dieses Beispiel eines pneumatischen Fördersystems mit Wärmerückgewinnung und Pumpenmanagement zeigt, wie auch bestehende Anlagen energetisch optimiert werden können.

Die Aufgaben, die das Fördersystem effizient zu erfüllen hat, reichen von der Materialannahme im Silo über die zyklische Umförderung des eingelagerten Produkts bis zur Zuführung des Produkts zum Pufferbehälter oberhalb der Differentialdosierwaagen, die kontinuierlich-gravimetrische in den Extruder dosieren.

Bei der pneumatischen Förderung wird die Förderluft im Unterdruckerzeuger verdichtet und dadurch erwärmt. Je nach Belastung des Unterdruckerzeugers tritt eine Ablufttemperatur von 70 °C - 140 °C auf. Der Wärmeinhalt dieser Luft kann genutzt werden, um das Schüttgut vor der Verarbeitung im Extruder vorzuwärmen. Diese eingebrachte Energie muss dann nicht vom Extruderantrieb aufgebracht werden und kann so als direkte Energieersparnis angerechnet werden.

Ausführung

Aufgrund der verfahrenstechnischen Notwendigkeit das Schüttgut im Silo zyklisch umzufördern, ergeben sich relativ lange Laufzeiten für den „Unterdruckerzeuger Silotechnik". Die dabei entstehende erhitzte Abluft wird am Ausblasquerschitt des Druckerzeugers gesammelt und in einer isolierten Rohrleitung dem ebenfalls isolierten Pufferbehälter vor der Differentialdosierwaage zugeführt. Dort durchströmt die Luft die Schüttgutsäule und erwärmt diese im Gegenstrom. So wird das Produkt vor der Verarbeitung vorgewärmt. Zusätzlich kann der „Unterdruckerzeuger Produktion" auch an das Warmluftsystem angeschlossen werden, was eine zusätzliche Nutzung von Abluftwärme bedeutet. Die so eingebrachte Wärme kann am Extruder direkt an Plastifizierungsarbeit abgezogen werden. Die Wärmenutzung kann mit 12 % - 20 % des Anschlusswerts des Unterdruckerzeugers beziffert werden.

Eine Überhitzung der Schüttgüter ist durch den Einsatz von Temperatursensoren und die zugehörige Signalverarbeitung ausgeschlossen. Der Schutz vor unzulässigen Druckzuständen innerhalb des Abluftsystems und des Wärmebehälters wird durch den Einsatz von Drucksensoren sichergestellt.

Pumpenmanagement

Eine modular installierte, pneumatische Förderanlage im AZO Versuchszentrum für Rohstoffhandling ermöglicht es, unterschiedliche Förderwege, unterschiedliche Leistungen mit unterschiedlichen Pumpen mit dem Originalprodukt des Kunden zu testen. In einer Engineering-Phase 1 wurde die Materialversorgung beim Kunden unter die Lupe genommen und in der Phase 2 wurden dann entsprechende Optimierungen an der vorhandenen Anlage vorgenommen. Die Förderversuche im Versuchszentrum wurden über 4 verschiedene Förderwege durchgeführt. Die Förderleistung beim längsten Förderweg (200 m) betrug ca. 6000 kg/h. Diese Förderleistung wurde dann auf die 3 kürzeren Förderwege übertragen und hierbei die Pumpenkombinationen variiert bzw. die Einstellung verändert. Die Daten wurden aufgezeichnet: Förderleistung, Zeit, Gewicht, Stromaufnahme, Förderdruck, Luftmenge, Differenzdruck am Filter.

Beeindruckendes Ergebnis

Durch verschiedene Pumpenkombinationen mit Frequenzumformer, Umplatzierungen der Lagerung von Komponenten, Haupt- und Nebenkomponenten sowie Förderwege-Optimierungen und Verbesserung der Verlegung der Reinluftleitungen, konnte eine Energieersparnis zwischen 50 und 70 % erreicht werden. Die Mehrkosten für Planung, Einbindung in Steuerungsinstallation, die Amortisation (ROI) betrug bei 4.000 Betriebsstunden/Jahr 15 Monate und bei 6.000 Betriebsstunden/Jahr nur 10 Monate.

Kontakt

AZO GmbH & Co

Rosenberger Str. 28

74706 Osterburken

Deutschland

+49 6291 920

+49 6291 8928