Partikeleigenschaften in Elektrodenmaterialien

Mikrostruktur und Elektrodenherstellung für Lithium-Ionen-Batterien

Die Auswahl des Materialsystems je Elektrode hat einen besonders großen Einfluss auf die möglichen Anwendungsgebiete einer Batterie. Das Materialsystem ist allgemein in Aktiv- und Inaktivmaterialien zu unterteilen. Ein bewährtes Kathodenaktivmaterial sind Lithium-Mischmetalloxide, insbesondere NMC (Li1−x(NiAMnBCoC)O2). Durch seine hohe spezifische Kapazität eignet sich NMC gut für die Verwendung in Elektroautos, da Zellen mit vergleichsweise hoher Energiedichte und spezifischer Energie hergestellt werden können. Bisher hatte sich vor allem NMC-622 mit einem Nickelgehalt von 60 % aufgrund seiner positiven Eigenschaften industriell etabliert. Inzwischen ist NMC-811 mit Nickelanteilen über 80 % industrieller Standard. Nickel ist besser verfügbar und kostengünstiger als Kobalt. Zudem werden durch höhere Nickelanteile höhere Oxidationsstufen bei Nickel erreicht, die nicht erwünschte Einlagerung von Metallionen in die tetraedische Struktur verhindern und so den irreversiblen Kapazitätsverlust senken. Für andere Anwendungen mit hohen Anforderungen an Sicherheit und Langlebigkeit, aber geringeren Ansprüchen an die Energiedichte eignet sich das Kathodenmaterial Lithium-Eisenphosphat (LFP). Dieses besitzt eine sehr gute Zyklenstabilität durch seine starken Phosphatbindungen, die thermische Degradation durch O2-Bildung verhindern. Durch zusätzliches Mangan (LMFP) ist es zudem möglich, die Kapazität zu steigern. Für die Anode ist Graphit das etablierte Aktivmaterial. Es besitzt eine Schichtstruktur, in die die Lithiumionen interkalieren können, und bietet einen guten Kompromiss zwischen Lebensdauer und Performance. Alternative Materialien wie das besonders zyklenstabile Lithiumtitanat (LTO), hochkapazitives Silizium oder Silizium-Komposite, insbesondere als Zusatz zu Graphit, werden zunehmend eingesetzt.

Zu den Inaktivmaterialien auf Elektrodenebene gehören Binder und Leitadditive. Während Binder primär für die mechanische Stabilität der Elektrodenstruktur verantwortlich sind, werden Leitadditive (z.B. Ruß, Graphen, CNTs, VGCFs) zur Verbesserung der elektrischen Leitfähigkeit und Einstellung einer optimalen Mikrostruktur benötigt. Wenngleich Ruße zu den häufigsten Leitadditiven gehören, stehen neue Leitadditivmaterialien (Graphen, CNTs, VGCFs) immer mehr im Fokus von Untersuchungen. Beispielsweise besitzen Carbon-Nanotubes (CNT’s) durch ihr hohes Aspektverhältnis bessere elektrische Leitfähigkeiten und tragen durch ihre flexible, röhrenförmige Materialstruktur zur Stabilität bei.

Trockenmischen und Dispergieren

Beim industriell meist eingesetzten Trockenmischen werden die Pulverkomponenten distributiv gemischt, um eine homogene Mischung für den nachfolgenden Nassmischprozess zu gewährleisten. Dafür können, je nach Mischaufgabe, unterschiedliche Geräte wie Taumelmischer, Planetenmischer oder Pflugscharmischer verwendet werden. Heute werden in der Regel Ruße mit hoher Oberfläche als Leitadditive verwendet, um die elektrischen, mechanischen und elektrochemischen Eigenschaften der Elektroden signifikant zu verbessern. Rußpartikel (Primärpartikel ca. 60 nm) liegen in Sekundär- und Ternärstrukturen (Aggregate und Agglomerate) vor, welche im Zuge des Mischprozesses gezielt zerteilt werden sollen. Untersuchungen zeigen, dass Rußpartikel bei ausreichender Beanspruchung auch trocken dispersiv gemischt und Aktivmaterialien modifiziert werden können. Durch dispersives Mischen der Rußpartikel im Trockenmischprozess können die Anforderungen an den Dispergierprozess maßgeblich reduziert werden. Die gezielte Modifizierung der Aktivmaterialien ermöglicht zudem, Defizite in den Materialeigenschaften (z.B. Feuchteempfindlichkeit, geringe elektr. Leitfähigkeit) zu kompensieren. Gleichzeitig ist bei hohen Intensitäten im Trockenmischprozess eine Degradation der Materialien zu vermeiden.

Im darauffolgenden Dispergierprozess muss eine Benetzung der Pulvermischung sowie der Aufschluss von Agglomeraten und die Stabilisierung der Partikeln im umgebenden Medium sichergestellt werden. Der Dispergierprozess kann sowohl in kontinuierlichen Mischaggregaten wie Doppelschneckenextrudern als auch in diskontinuierlichen Batchmischern wie Dissolvern oder Planetenmischern durchgeführt werden. Ziel des Dispergierprozesses ist, eine homogene, fließfähige Paste zu erzeugen, deren Viskosität die Anforderungen des nachfolgenden Beschichtungsprozesses erfüllt. Eine unzureichende Dispergierung kann zu Fehlern und Defekten in der Schichtoberfläche führen, weshalb die Deagglomeration von hoher Bedeutung ist. Die Beanspruchung im Dispergierprozess kann durch Anpassung der Prozessparameter (z.B. Drehzahl, Mischzeit und Feststoffgehalt) individuell eingestellt werden.

Die Prozesse „Trockenmischen“ und „Dispergieren“ sind initial für die Ausbildung der Kohlenstoff-Binder-Matrix in der Elektrode verantwortlich.. Durch die gezielte Anpassung der Rußpartikelgröße in diesen Prozessschritten können die mechanische und elektrische Integrität sowie die Porenstruktur optimiert werden, um die elektrochemische Performance zu maximieren.

Beschichten und Trocknen

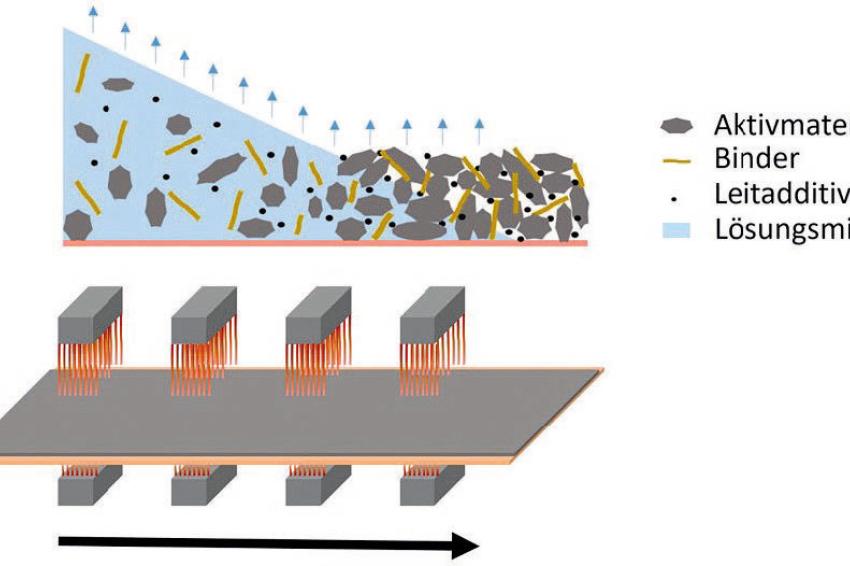

Die Beschichtung und Trocknung von Batterieelektroden findet in der Regel direkt aufeinanderfolgend statt, um den durch die Beschichtung auf dem Stromkollektor (Metallfolie) aufgebrachten Flüssigfilm schnell und effizient zu trocknen und damit die Partikelstruktur der Suspension in Form einer getrockneten Elektrode zu fixieren. Der Beschichtungsschritt erfolgt heute industriell in der Regel über Schlitzdüsen als vordosiertes Auftragssystem. Hierbei wird die Flüssigfilmdicke durch das Verhältnis aus Förderstrom der zuführenden Pumpe und der Bahngeschwindigkeit innerhalb der Anlage definiert. In Forschung und Entwicklung werden dagegen häufig selbstdosierende Rakel- oder Kommarakel-Auftragssysteme eingesetzt, die durch Einstellen des Rakelspaltes die Flüssigfilmdicke und damit die spätere Beladung definieren. Selbstdosierende Verfahren sind preisgünstiger und bieten eine größere Flexibilität sowie einfachere Reinigung. Vordosierte Systeme wie Schlitzdüsen hingegen bieten größere Beschichtungsgenauigkeiten und eine bessere Langzeitstabilität.

Im Trocknungsschritt wird das zum Dispergieren verwendete Lösemittel verdunstet und so die Elektrodenstruktur eingestellt. Die Trocknungsart sowie die Trocknungsparameter können dabei großen Einfluss auf die Partikel- und Porenstruktur sowie die Homogenität der Elektrode nehmen. Intensivere Trocknung führt bspw. zu einer poröseren Elektrode mit einer Ruß- und Binderverarmung in Richtung des Stromkollektors aufgrund der sich schneller ausbildenden Partikelstruktur und des schneller verdunstenden Lösemittels. Die aktuelle Standardtechnologie zur Elektrodentrocknung ist die Konvektionstrocknung, bei welcher die Wärme aufgrund der Temperaturdifferenz zwischen dem zugeführten Luftstrom und der Elektrodensuspension übertragen wird. Hierbei kommt es dann getrieben durch die Temperatur- und Lösemittelkonzentrationsdifferenz zu der Verdunstung des Lösemittels, das durch den Luftstrom anschließend abtransportiert wird. Zu intensive Trocknung kann aufgrund des ausschließlichen Lösemittelabtransports an der Schichtoberfläche zu Inhomogenitäten führen. Leichte Elektrodenkomponenten wie Binder und Leitadditive können vom aufsteigenden Lösemittel mitgenommen werden und sich so an der Oberfläche anreichern, was negative Auswirkungen auf mechanische und elektrochemische Eigenschaften haben kann, da diese wichtigen Additive in den tieferliegenden Schichten entsprechend verarmen. Für eine schnelle und platzsparende Trocknung im industriellen Maßstab sind jedoch kurze Trocknungszeiten notwendig, wozu heute der Eintrag zusätzlicher Energie über (N)IR, Induktion oder auch Laser vorangetrieben wird.

Kalandrieren

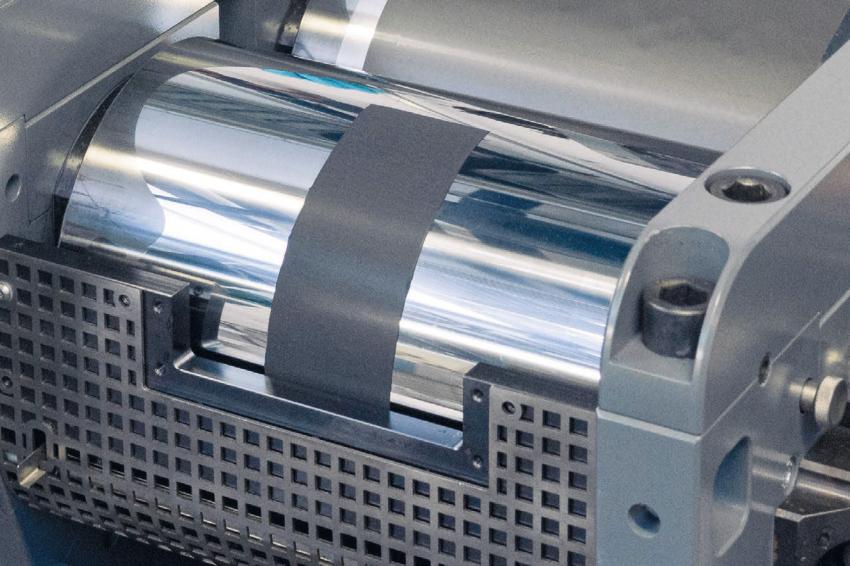

Als letzter strukturgebender Prozessschritt vor der Nachtrocknung kommt dem Kalandrieren (kontinuierliche Walzenverdichtung) eine Schlüsselrolle zu, da hier die endgültigen Elektrodeneigenschaften festgelegt werden. Während die Elektrode – eine poröse Beschichtung aus einem auf einer Trägerfolie aufgebrachten Partikelverbund – den Kalanderspalt durchläuft, werden Druck- und Schubkräfte aufgebracht, die die Elektrodendicke reduzieren und damit die Dichte erhöhen. Durch den Prozess wird die Elektrodenstruktur signifikant verändert, wodurch wichtige Eigenschaften der Elektrode wie Energie- und Leistungsdichte, Zyklenstabilität sowie strukturelle und elektrische Eigenschaften, die den Elektronen- und Ionentransport beeinflussen, festgelegt werden. Dabei unterscheidet sich der Einfluss auf die Anoden- und Kathoden-Mikrostruktur aufgrund der unterschiedlichen physikalischen Eigenschaften der verwendeten Aktivmaterialpartikel deutlich. Die in vorherigen Prozessschritten definierten Leitfähigkeitsadditiv-Bindemittel-Komposite, die Rezeptur und das Materialsystem haben Einfluss auf das elastisch-plastische Verformungsverhalten der Elektrode während der Walzenverdichtung. Ist der elastische Anteil im Verdichtungsprozess hoch, führt dies dazu, dass im Vergleich höhere Kräfte erforderlich sind, um die gewünschte plastische Deformation zu erreichen. Die größte Herausforderung beim Kalandrieren sind makroskopische Fehlereffekte wie Schüsseln oder Faltenbildung. Diese Fehler entstehen durch unterschiedliches Verformungsverhalten von Trägerfolie und Elektrodenbeschichtung, was zu Verwerfungen führt. Diese Effekte können durch Beheizen der Kalanderwalzen, was den Druck zum Erzielung der Zieldichte, oder durch den Einsatz größerer Walzendurchmesser reduziert werden. Größere Walzendurchmesser verringern durch die größere Kontaktfläche von Elektrode und Walze im Walzenspalt die Verdichtungsleistung pro Zeiteinheit, was zu einem schonenderen Verdichtungsprozess führt.

Nachtrocknung

Vor der Konfektionierung, dem Schneiden und Stanzen, der Elektroden für den Zellbau werden die Elektroden noch bis zur gewünschten finale Feuchte getrocknet. Dies kann diskontinuierlich als Rolle in Öfen oder aber kontinuierlich in Durchlauftrocknern erfolgen. Auch hierbei kann eine zu schnelle bzw. zu intensive Nachtrocknung die Leitfähigkeitsadditiv-Bindemittel-Komposite und damit Mikrostruktur der Elektrode nachteilig verändern.

Ausblick auf die nächsten Batteriegenerationen

In den kommenden zehn Jahren wird, dem aktuellen Trend folgend, die Nachfrage nach Lithium-Ionen-Batterien und darauf aufbauenden Batteriegenerationen deutlich steigen. Dies gilt insbesondere für Batterien mit einer hohen Energiedichte, aber auch preisgünstige und ökologisch besonders vorteilhafte Batterietypen, und erfordert serienreife Batteriekonzepte. In der Batterieproduktion müssen zukünftig vor allem der Energieeinsatz, die Kosten und der Ausschuss minimiert und der Durchsatz für eine Großserienfertigung erhöht werden. Viele der etablierten Verfahren (Beschichten mittels Schlitzdüsen, Kalandrieren und Trocknen) besitzen bereits heute eine gute Skalierbarkeit. Zugleich spielt aber auch die Nachhaltigkeit der Verfahren eine immer größer werdende Rolle. Die Trockenbeschichtung, als ein alternatives Beschichtungsverfahren, zeigt hier großes Potenzial durch den Wegfall des Trocknungsschrittes und Senkung des ökologischen Fußabdrucks.

Im Bereich der Materialien werden derzeit bereits durch die zunehmende Verwendung von höheren Anteilen an kostengünstigem und besser verfügbarem Nickel bei gleichzeitiger Steigerung der Gesamtperformance Kosten eingespart. Zukünftig könnten hier vor allem kosteneffiziente, hochkapazitive Materialien wie Silizium oder Silizium-Komposite noch an Relevanz gewinnen. Im aktuellen Stand der Technik gehört die Lithium-Ionen-Batterie nach wie vor zu den aussichtsreichsten Technologien und wird uns aller Wahrscheinlichkeit nach auch in Zukunft neben neuen Batteriegenerationen wie Festkörperbatterien begleiten.

Autoren:

Marcel Weber, wiss. Mitarbeiter,

Marcella Horst, wiss. Mitarbeiter,

Robin Moschner, wiss. Mitarbeiter,

Alexander Diener, wiss. Mitarbeiter,

Lara Schumann, wiss. Mitarbeiter,

Prof. Dr.-Ing. Arno Kwade,

Leiter, Institut für Partikeltechnik und Battery LabFactory Braunschweig, TU Braunschweig

Spotlight Trockenbeschichtung

Die Herstellung von Batterieelektroden und insbesondere der Trocknungsschritt von nassbeschichteten Elektroden ist mit einem hohen Energieverbrauch von insgesamt ca. 40 kWh pro erzeugter kWh Batteriekapazität verbunden. Ein großes Einsparpotenzial bietet daher ein Lösungsmittelverzicht, aus welchem sowohl der Wegfall des Trocknungsschrittes als auch der Verzicht auf organische Lösungsmittel, wie NMP (N-Methyl-2-pyrrolidon), resultiert. Damit einhergehend kann auch auf eine Lösemittelrückgewinnung und -aufarbeitung verzichtet werden. So können der CO2-Fußabdruck und der Energiebedarf des Produktionsprozesses deutlich reduziert werden. Die etablierte Prozesstechnik der lösungsmittelbasierten Elektrodenherstellung ist dabei nicht direkt auf den trockenen Elektrodenherstellungsprozess übertragbar, so dass die gesamte Prozesskette hierauf ausgerichtet werden muss.

Beim Trockenmischen der pulverförmigen Elektrodenkomponenten ist es wichtig, die Elektrodenmaterialien zu funktionalisieren, um die Fließfähigkeit und die Mikrostruktur des Pulvers für die nachfolgenden Prozessschritte, Pulverdosierung und Filmbildung, einzustellen. Während der Binder bei der Suspensionsherstellung für eine Nassfilmbeschichtung überwiegend im Lösungsmittel vorgelöst wird, muss der Binder im Trockenmischprozess homogen in der Pulvermischung mit dem Aktivmaterial und Leitfähigkeitsadditiven (z.B. Ruße) verteilt werden und bestenfalls ein Netzwerk ausbilden (z.B. durch Fibrillierung eines PTFE-Binders oder Schmelzen eines PVDF-Binders). Gerade die Wechselwirkung zwischen den Binder-Partikeln und Leitfähigkeitsadditiven ist entscheidend für die Vernetzung der Partikel innerhalb der herzustellenden Elektrode und dessen elektrische Leitfähigkeit. Beim Dosier- und Beschichtungsprozess liegen die Elektrodenmaterialien nicht in Suspension, sondern als Pulver vor. Das Dosiersystem für die Beschichtung nimmt hierbei eine Schlüsselrolle ein, da an dieses System hohe Anforderungen gestellt werden. Das ausreichend fließfähige Pulvermaterial muss über die vorgegebene Elektrodenbreite präzise mit exakten Kanten auf ein Substrat, z.B. mittels Bürstenauftrag oder elektrostatischem Pulverauftrag, oder direkt in einen Kalanderspalt zugeführt werden, ohne dessen zuvor optimierte Eigenschaften negativ zu beeinflussen oder sich zu entmischen. Bei Auftrag auf ein Substrat ist nachfolgend meist ein Kalandrierschritt (horizontaler Spalt) zur finalen Verdichtung des Materials angeordnet. Der Beschichtungsschritt beim Auftrag mittels Kalandereinzug (vertikaler Spalt) formt das dosierte Pulver in eine dünne Elektrodenschicht und verdichtet diese, sodass ein homogener stabiler freistehender Film ausgebildet wird. Anschließend wird der Film für eine bessere Haftung auf eine meist mit Kohlenstoff geprimerte Stromableiterfolie laminiert.

Downloads

Kontakt

Technische Universität Braunschweig

Beethovenstr. 55

38106 Braunschweig

Deutschland