Operational Excellence im Custom Manufacturing

Kontinuierliche Verbesserung als vollintegrierter Wettbewerbsvorteil

Custom Manufacturing füllt heute eine wichtige Lücke im Geschäftsmodell von Unternehmen der Chemie- und Pharmaindustrie. Es bietet sich an für Produkte, die sich in der Wachstumsphase befinden und in eigenen Anlagen nicht ohne größeren Aufwand untergebracht werden können. Dies setzt voraus, dass der Synthesedienstleister in der Lage ist, die vereinbarte Produktqualität in vorgegebener Zeit zu gewährleisten. Bei Produkten, die sich in der Wachstumsphase (Design-for-Implementation) befinden, ist eine kontinuierliche Verbesserung im Sinne von Operational Excellence von Vorteil. ESIM Chemicals verfügt als Unternehmen am Chemiepark Linz, Österreich, über eine ausgezeichnete Infrastruktur. So ist es möglich, den Kunden außerhalb der eigenen Anlagen anspruchsvolle und flexible chemische Spezialsynthesen zu ermöglichen und gleichzeitig kontinuierliche Verbesserung von der Erstsynthese an zu erzielen.

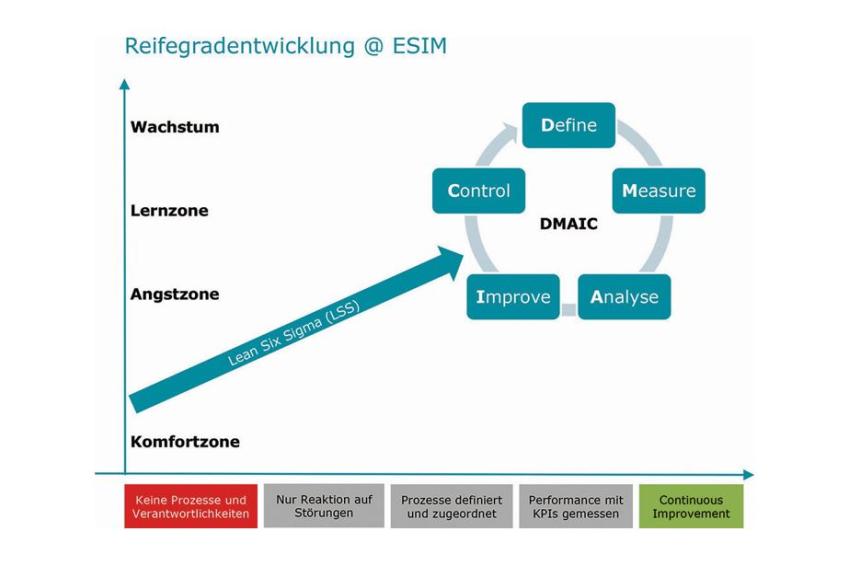

ESIM Chemicals ist ein Unternehmen, das im Kern seit über sieben Jahrzehnten im Bereich der Herstellung von Agrochemikalien unterwegs ist und Lohnfertigung anbietet. Teils werden sehr komplexe Produkte mit mehr als fünf bis sieben Synthesestufen produziert. Die Erstproduktion im Batchbetrieb zielt in aller Regel darauf ab, das kundenseitig gewünschte Produkt innerhalb der Spezifikation mit der Zielausbeute (Einsatzfaktoren der Rohstoffe) zu produzieren. Alle Folgekampagnen werden danach regelmäßig in Bezug auf Leistung (Tagesleistung bei gegebener Reaktorgröße), Ausbeute und Energieeinsatz optimiert, um dem Kunden den größtmöglichen Vorteil zu verschaffen. Dies wird durch ein automatisiertes Performance-Management-System unterstützt. Wir greifen dabei in den vielfältigen Baukasten des Lean-Management, als auch auf die Six-Sigma-Methodik (LSS) zurück und haben diese an unsere DNA adaptiert. Was ist damit gemeint?

Lean Six Sigma als Aufsetzpunkt

Seit etwa 15 Jahren werden bei ESIM Chemicals Mitarbeiter sowohl als Lean Six Sigma GreenBelt, ebenso wie Lean Six Sigma BlackBelt intern ausgebildet. Durch unseren eigenen Master-BlackBelt und den jeweiligen Projekten werden sie auf die Systematik trainiert und an die grundsätzlichen Denkweisen herangeführt. Diese Green und Black Belts (GB/BB) werden in allen Abteilungen ausgebildet, sind die Prozessexperten und stellen dadurch die Speerspitze für die ständige Verbesserung der Business-Prozesse dar. Management- und Supportprozesse passen wir entlang des Produktlebenszyklus ständig den neuen Kundenbedürfnissen an.

Ziel des Systems ist es, das Abweichungsmanagement durch ein präventives und proaktives System zu ersetzen und damit Fehler so früh wie möglich in der Prozessentwicklung zu identifizieren und vor Produktionsstart zu verhindern. Es werden Kundenwünsche im Vorfeld genau analysiert und in messbare KPIs übersetzt. Durch ein Risikomanagementsystem werden in den verschiedenen Stadien der Produktentwicklung die Risiken mittels Maßnahmen reduziert. Sehr oft können diese Risiken auch mittels Automatisierung oder Digitalisierung stark reduziert werden.

Organisatorisch ist das Operational-Excellence (OpEx)-Team in den allgemeinen Bereich Operations integriert, es gibt somit kein separates OpEx-Team, das bei Fragen „angefordert werden“ kann. Alle GB/BB sind Teil der Gesamtorganisation und somit direkt auch Teil der Lösung. Dies gibt uns die Möglichkeit, auch kleinere Teilprojekte strukturiert betreuen zu können.

Zu Beginn der ‚OpEx-Ära‘ galt es, die bisherige Einstellung der Mitarbeiter zu verändern, sprich eigenverantwortlich ein Projekt oder Teilprojekt zu übernehmen. Die Basis für jede Verbesserung sind Daten, welche zu Information, sprich KPIs werden. Bei ESIM gibt es für jeden Business Prozess vordefinierte Key-Performance-Indikatoren (KPI) welche jährlich an Veränderungen angepasst werden. Diese KPIs sind für jeden Mitarbeiter jederzeit sichtbar. Durch diese Transparenz wird der Mitarbeiter animiert, die Verantwortung zu übernehmen, und sich diese drei Fragen, welche in unserer DNA verankert sind, zu stellen:

- Was ist das Problem und wie groß ist es?

- Was sind die Grundursachen des Problems?

- Welche nachhaltigen Lösungen gibt es?

Projekte mit geringer Komplexität werden mit Hilfe eines Aktionsplans in Aktivitäten umgesetzt. Komplexe Probleme werden mit einem Lean-Six-Sigma-Projekt mit den Phasen DMAIC mit Mindestanforderungen abgearbeitet.

Der langjährige Erfolg der Umsetzung von Operational Excellence beruht darauf, dass die „LSS-Sprache“ durchgängig in allen Bereichen und intensiv bei Technologie, Engineering und Produktion gesprochen wird. Von der ersten Diskussion eines TechPacks (Technisches Informationspaket, das der Kunde uns als Erstinformation zur Verfügung stellt), über die Implementierung eines Produktes in die Anlage bis zur Optimierung der Prozesse haben wir die gleiche Herangehensweise und LSS-basierte Systematik. Der Kunde wird auf diesem Weg eng mitgenommen und weiß daher exakt, wo wir stehen. Es entstehen keine Überraschungen, da diese konsequente und systematische Umsetzung zu einer echten Win-Win-Situation führt.

Umsetzung der Kundenanforderungen in der Praxis

Für einen großen Anbieter von Pflanzenschutzmitteln hat ESIM ein Produkt übernommen, das bereits im Produktionsmaßstab hergestellt wurde, allerdings auf der Abwasserseite stark an die Gegebenheiten am Standort Linz angepasst werden musste. Der Kunde erwartet neben einer wesentlichen Steigerung der Produktionsleistung (Tagesleistung) auch eine Minimierung des Einsatzes von Rohstoffen und Energie. Folgende Punkte haben dazu beigetragen, dass bereits die Pilotkampagne ein voller Erfolg wurde:

- Übertragung sämtlicher Erfahrungen des Kunden anhand eines LSS-Fragebogens,

- Fehlervermeidung durch proaktive FMEA Analyse mit mehreren hundert daraus resultierenden Aktionspunkten zur Abarbeitung,

- Umsetzung einer hohen Automatisierung in unserem Prozessleitsystem (Sequenzen) und Auswertung aller verfügbaren Messwerte, bereits während der ersten Chargen der Pilotkampagne.

Ergebnis: Qualität immer „Right First Time“, Ausbeutesteigerung um 5–7 % und Steigerung der Tagesleistung um 35 % (abhängig von der Kampagnengröße).

Von einer reaktiven zu einer proaktiven Vorgehensweise

Im Custom-Manufacturing-Geschäft werden in einer Produktionsanlage mehrere Produkte in verschiedenen Modi parallel und sequenziell produziert, sodass die gesamte Organisation sehr flexibel auf den Produktionsplan reagieren muss. Konkret bedeutet es, dass die Mitarbeitenden in ein und demselben Equipment verschiedene Tätigkeiten mit unterschiedlichen Vorgaben durchführen müssen und dies in den unterschiedlichen Betriebszuständen wie Rüsten, Produzieren und Reinigen. In diesem komplexen Umfeld ist es leicht zu verstehen, dass die Mitarbeitenden einen hohen Ausbildungsgrad haben müssen, um die Tätigkeiten ohne Fehler bewältigen zu können. Zu diesem Zweck haben wir ein maßgeschneidertes Ausbildungsprogramm entwickelt, welches sich in drei Ebenen unterteilt: OPEX Basisschulung, LSS-GreenBelt und LSS-BlackBelt. Mit diesem Entwicklungsprogramm werden Mitarbeitende durch Befähigung so motiviert, dass sie selbst schwierige Probleme lösen und Chancen erkennen können, was wiederum für die Erreichung der Kundenziele für die Zukunft notwendig ist.

Erfahrung: Mit mehr als 70 Jahren Erfahrung ist ESIM Chemicals der Partner für maßgeschneiderte Dienstleistungen, mit dem Schwerpunkt auf der exklusiven Produktion von hochwertigen Zwischenprodukten und Wirkstoffen für unsere Partner.

Fachwissen: Unsere hochqualifizierten und kompetenten Experten verfügen über jahrelange Erfahrung, um die visionären Ideen in der Chemie effizient umzusetzen.

Exzellenz: ESIM Chemicals unterstützt seine Partner bei der Maximierung der Wertschöpfung durch die Bereitstellung hochwertiger Dienstleistungen und die Optimierung der betrieblichen Effizienz.

Dabei hilft uns eine vollintegrierte Lean-Six-Sigma-Methodik und deren kompromisslose Umsetzung.

Michael D. Hoffmann, COO, ESIM Chemicals, Linz, Österreich

Martin Schnellendorfer, Head Continuous Improvement, ESIM Chemicals, Linz, Österreich