Herstellung von Talk mit hohem Aspektverhältnis

Effiziente Verfahrenstechnik zur Delaminierung von Talksuspensionen

Talk ist ein Sammelbegriff für reine und polyminerale Gesteine, die neben der Hauptkomponente Talk auch andere Begleitmineralien enthalten können. Dies sind Karbonate (Dolomit, Magnesit, Kalzit), aber auch Quarz und Glimmer. Reiner Talk ist ein Magnesiumsilikathydrat, ein Schichtsilikat, und besteht aus Paketen von einzelnen Plättchen, welche durch Van-der-Waals-Kräfte miteinander verbunden sind. In einzelnen Fällen wird reiner Talk auch von Chlorit begleitet. Im Chlorit-Talk ist Magnesium (Mg) teilweise durch Aluminium (Al) oder seltener Eisen (Fe) ersetzt. Zum Ausgleich gibt es eine zusätzliche Brucit-Schichte (Mg(OH)2). Es handelt sich also um ein Mg-Al(Fe)-Silicat-Hydrat, welches gut delaminiert werden kann. Chlorit-Talk ist allerdings üblicherweise grün bis hellgrau, was die Einsatzgebiete stark limitiert. Da Talk nach Weiße bewertet wird, ist Chlorit auch meist minderwertiger und günstiger.

Vorkommen von Talk

Talk kann in mikro- und makrokristalliner Form auftreten. Mikrokristalliner Talk ist selten und kommt in größeren Mengen in Australien und den USA vor. Stand der Technik ist die Mikronisierung von mikro- und makrokristallinem Talk mittels Trockenvermahlung, was jedoch zu keinen besonders hohen Aspektverhältnissen (hier: Länge des Teilchens zu Dicke) der einzelnen Plättchen führt, da viele Plättchen beim Zusammenprall brechen. Die Delaminierung unter Beibehaltung eines hohen Aspektverhältnisses ist eine Herausforderung und gleichzeitig der Schlüsselfaktor für die Herstellung hochwertiger Talkprodukte.

Weltweit werden jährlich mehr als 6 Mio. t Talk und seine Modifikationen abgebaut. China und Indien besitzen die größten Vorkommen an reinen, weißen Talkformen. Für die Untersuchungen in dieser Studie wurden verschiedene Materialien von der Fa. Liaoning Aihai Talc Co., dem größten Talk-Produzenten in China, verwendet.

Delaminierung durch Nassmahlen

Talkprodukte mit hohem Aspektverhältnis können durch den Prozess der Nassmahlung hergestellt werden. Bislang wird bevorzugt der deutlich seltenere Chlorit-Talk als Rohware eingesetzt, da dessen Plättchen leichter als reine Talkformen delaminiert werden können.

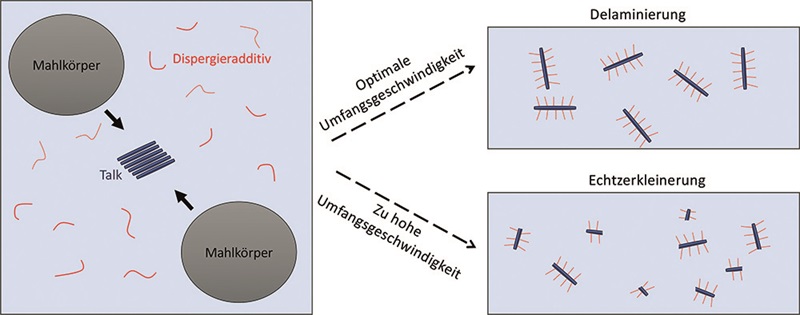

Die Nassvermahlung wird klassischerweise mit einer Rührwerkskugelmühle durchgeführt. In einer Rührwerkskugelmühle werden die (keramischen) Mahlkörper durch eine rotierende Welle in Bewegung gesetzt. Dabei gilt: Je schneller die Umfangsgeschwindigkeit der Welle, desto höher die kinetische Energie der einzelnen Mahlkörper. Auf die Talkpartikel in der Suspension wirken Scher- und Prallkräfte. Bei niedrigen Umfangsgeschwindigkeiten dominiert die Scherbeanspruchung, was für die Delaminierung von Talkplättchen genutzt wird. Durch die Prallbeanspruchung werden die Plättchen zerkleinert bzw. gebrochen, was zu einer starken Abnahme des Aspekt-Verhältnisses führt (s. Abb.). Die optimale Einstellung der Prozessparameter ist daher entscheidend für die erfolgreiche Delaminierung von Talkplättchen.

Mechanische Verfahrenstechnik trifft Chemie

Der innovative Ansatz dieser Studie liegt in der Delaminierung von herkömmlichen, reinen, weißen Talkrohwaren, anstatt von dunklerem Chlorit-Talk, mittels Nassmahlen und gezieltem Einsatz spezifischer Prozessadditive.

Prozessadditive, wie z. B. Netz- und Dispergieradditive, beeinflussen maßgeblich die Benetzbarkeit der Partikeloberfläche durch die Flüssigkeit und dadurch die Bulkviskosität der Suspension. Die Viskosität wiederum spielt eine wichtige Rolle bei dem Delaminierungsprozess in einer Rührwerkskugelmühle. Darüber hinaus vermeiden geeignete Dispergieradditive die Reagglomeration bereits delaminierter Talk-Plättchen.

In dieser Studie wurden eine große Anzahl an Netz- und Dispergieradditiven sowie Entschäumer von unterschiedlichen Herstellern in verschiedenen Kombinationen und Konzentrationen eingesetzt. Darüber hinaus wurden mehrere Talkrohwaren von Aihai mit unterschiedlichen Ausgangspartikelgrößen untersucht, welche sich nur wenig in der Mineralogie – also in Bezug auf Begleitmineralien – unterschieden. Der Glühverlust der unterschiedlichen Rohwaren lag zwischen 5,6 % und 6,1 %, was annähernd einem reinen Talk entspricht.

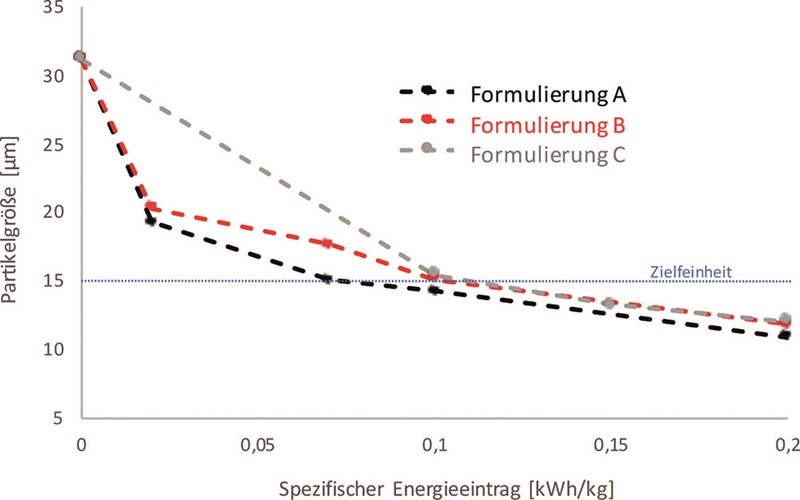

Die Wirkung von Prozessadditiven bei der Talkdelaminierung in der Rührwerkskugelmühle wurde anhand der Partikelgrößencharakterisierung bewertet. Die wässrigen Suspensionen mit 30 Gew.% Talk wurden in einer Laborrührwerkskugelmühle LabStar vom Hersteller Netzsch Feinmahltechnik verarbeitet, wobei auch der Einfluss der Mahlkörpergröße sowie der Umfangsgeschwindigkeit untersucht wurde. Die Grafik (unten) zeigt exemplarisch die Abnahme der Partikelgröße in Abhängigkeit vom spezifischen Energieeintrag für drei verschiedene Formulierungen.

Ergebnisse der Partikelgrößencharakterisierung

Die erzielten Ergebnisse zeigen bei geringen spezifischen Energieeinträgen zunächst eine signifikante Partikelgrößenabnahme um 50 % aufgrund der Delaminierung. Bei der Delaminierung werden durch die Scherkräfte im Prozess die Van-der-Walls-Kräfte zwischen den Talkplättchen überwunden. Ziel der Nassvermahlung war eine mittlere Partikelgröße (d50) von 10 bis 15 µm. Die Kombination aus geeignetem Dispergieradditiv mit Entschäumer bei einem Talktyp führte zum Erreichen der Zielfeinheit bereits bei einem spezifischen Energieeintrag von 0,07 kWh/kg (siehe Abb. 3, Formulierung A). Der Vergleich mit weiteren Prozessadditiv-Kombinationen (Formulierungen B und C) bei gleichen Prozessbedingungen zeigt, dass die gewünschte Zielfeinheit erst bei einem um ca. 45 % höheren Energieverbrauch erreicht werden kann. Eine ausgeklügelte Ermittlung und Festlegung der Prozessparameter und der erforderlichen Prozessadditive ist für die energieeffiziente Prozessdurchführung unerlässlich. Dies muss für jeden Talktyp erprobt, gefunden und optimiert werden, da es keine allgemein verwendbare Additivkombination gibt.

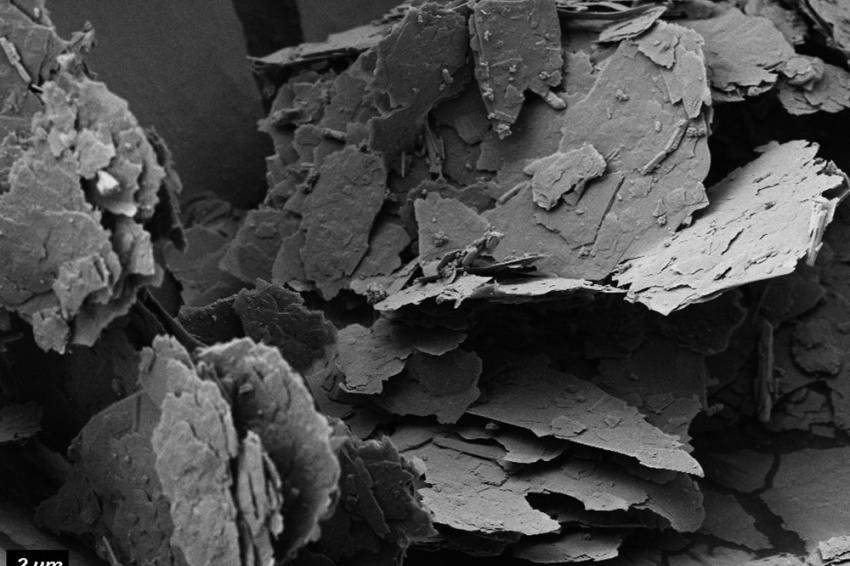

Um den Delaminierungsprozess zu bewerten, wurden die hergestellten Suspensionen anschließend am Leibnitz-Institut für Polymerforschung in Dresden sprühgetrocknet und die Talkpartikel mittels hochauflösender Rasterelektronenmikroskopie (REM) untersucht (Abb. 1). Dabei konnte nach der Delamination von Aihai-Talktypen ein Aspektverhältnis von mehr als 100:1 bestimmt werden. Ein derartiges Aspekt-Verhältnis wurde bei bislang angebotenen Produkten basierend auf Chlorit-Talk-Rohwaren nicht gefunden.

Einfluss der Verarbeitung auf die Partikelgröße und das Aspekt-Verhältnis von Talk

|

Material |

|

Aspekt-Verhältnis |

|

Mikronisierter Talk |

1–2 |

8–12 |

|

Delaminierter Chlorit-Talk |

10–12 |

30–50 |

|

Delaminierter Talk aus dieser Studie |

7–15 |

80–120 |

Es konnte gezeigt werden, dass eine Evaluierung und Festlegung der Prozessparameter sowie die Auswahl von spezifischen Prozessadditiven für die energieeffiziente Prozessdurchführung von entscheidender Bedeutung und unerlässlich sind. Im Rahmen dieser Studie wurden die im Labor durchgeführten Versuche zur Delaminierung auch durch ein erfolgreiches Upscaling in Pilot- und industrielle Anlagen durchgeführt. Dabei wurden ebenfalls Talkprodukte mit einem Aspektverhältnis größer 100:1 reproduzierbar hergestellt. Der hier verfolgte Einsatz durch ein angepasstes Zusammenspiel zwischen den Prozessparametern und der Formulierung ermöglichte die erstmalige Herstellung von marktüblichen, reinen Talkprodukten mit einem sehr hohem Aspektverhältnis. Dieser Ansatz soll nun zur energieeffizienten Delaminierung von weiteren Schichtmaterialien übertragen werden.

Autoren:

Dr.-Ing. Felipe Wolff Fabris, Standortleiter, Europäisches Zentrum für Dispersionstechnologien (EZD)

Dr. Wilhelm Schober, Geschäftsführender Gesellschafter, Schoconsult (www.schoconsult.com)

Dr. Andreas Leuteritz, Forschungsgruppenleiter Nanokomposite und Reaktionstechnik / Forschungsclusterleiter Tailored Systems, Leibniz-Institut für Polymerforschung Dresden

Dr.-Ing. Ines Kühnert, stellv. Institutsleitung Institut für Polymerwerkstoffe/ Abteilungsleitung Verarbeitungstechnik, Leibniz-Institut für Polymerforschung Dresden

Downloads

Kontakt

SKZ- KFE gGmbH

Friedrich-Bergius-Ring 22

97076 Würzburg

Deutschland

+49 931 4104 100

+49 931 4104 717