Für jede Aufgabe die richtige Dosierlösung

Diverse Mischerbeschickungen von AZO in der Gegenüberstellung

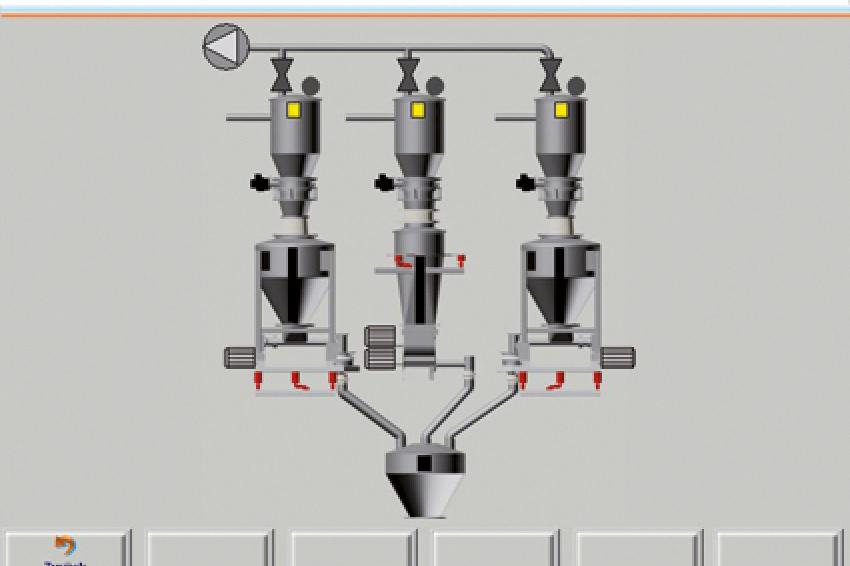

Bei der Mischerbeschickung im Bereich Chemie spielt die exakte Dosierung eine sehr wichtige Rolle. Für die Auswahl des richtigen Systems sind folgende Kriterien entscheidend: Handelt es sich um einen kontinuierlichen oder einen Batch-Mischprozess, wie hoch sind die geforderten Durchsatzleistungen und Genauigkeiten oder wie hoch sollte der Regelkomfort sein. Danach richtet es sich, ob ein volumetrisches oder ein Negativwiegesystem eingesetzt wird oder ob ein kontinuierlich, gravimetrisches Dosiersystem sinnvoll ist. Die reinigungsfreundlichen Geräte sind besonders für den häufigen und schnellen Komponentenwechsel geeignet.

Bevorzugtes Einsatzgebiet des Dosiersystem Azodos Typ DV ist das volumetrische Dosieren in Wiege-Verarbeitungsprozessen von pulverförmigen Produkten bzw. schlecht rieselfähigen Pulvern. In der chemischen Industrie sind diese Geräte speziell dort sinnvoll, wo Produktionsprozesse mit einem gleichmäßigen Massenfluss zu beschicken sind.

Volumetrische Ausführung für einfache Dosieraufgaben

Das System besteht aus einem Vorratsbehälter, einem Austragsrührwerk mit Gehäuse und einer Dosierschnecke, die bei kleinen Volumen als Doppel-Dosierschnecke ausgeführt ist. Die Dosierschnecken werden über einen frequenzgeregelten Motor angetrieben, mit dem von Grob- auf Feindosierung umgeschaltet werden kann. Kompensatoren am Behältereinlauf und am Schneckenauslauf entkoppeln das System komplett. Die rostfreie, wertbeständige Chrom-Nickelstahl-Ausführung ist reinigungsfreundlich und ausgelegt zum schnellen Komponentenwechsel. Sie lässt sich durch ihren modularen Aufbau jederzeit erweitern.

Der Azodos DV arbeitet im volumetrischen Betrieb im Grob-/Feinstrom. Die pulverförmigen Schüttgüter werden mit dem Austragsrührwerk aus dem Vorratsbehälter in eine Dosierschnecke eingespeist. Bei den Typen P30/2 und P50/2 mit kleinerem Volumen und bei schwerfließenden Produkten hat sich der Einsatz einer Doppel-Dosierschnecke bewährt. Im Batch-Betrieb wird das Schüttgut über die frequenzgeregelte Dosierschnecke ausgetragen und exakt in den nachfolgenden Wiegebehälter dosiert. Sind keine ganz engen Toleranzen gefordert, ist auch eine rein volumetrische Fahrweise in einen kontinuierlichen Prozess möglich.

Abzugswiegesystem für hochgenaues Wiegen von Kleinstmengen

Dieses System wird häufig in zentralen Einwaagen zum automatischen, grammgenauen Eindosieren von Kleinkomponenten, Additiven, Farben etc. in der Chemie eingesetzt. Dieser Azodos arbeitet gravimetrisch über eine Drehzahlsteuerung im Grob-/Feinstrom. Die pulverförmigen Kleinkomponenten bzw. Additive werden mit dem Austragsrührwerk aus dem Vorratsbehälter in die Dosierschnecke übergeben. Diese dosiert das Schüttgut in den nachfolgenden Prozess, wobei die entnommene Menge von einem Wiegemodul exakt erfasst und dokumentiert wird.

Der Aufbau des Gerätes ist sehr ähnlich dem volumetrischen Dosiergerät. Die gesamte Einheit, bestehend aus Vorratsbehälter, Austragsrührwerk und Dosierschnecke, wird jedoch auf eine Wiegeeinrichtung montiert. Kompensatoren am Behältereinlauf sowie am Schneckenauslauf entkoppeln das System komplett. Auch hier spielen aufgrund von häufigem Rezepturwechsel die Reinigungsfreundlichkeit und die Erweiterbarkeit eine große Rolle.

Kontinuierliche, gravimetrische Differential-Dosierung für Kontiprozesse

Diese Variante des Azodos wird eingesetzt zum kontinuierlichen, gravimetrischen Beschicken von Verarbeitungsprozessen wie z. B. Kontimischern und Extrudern mit pulverförmigen Produkten bzw. schlecht fließenden Pulvern. In der chemischen Industrie ist der Einsatz speziell dort sinnvoll, wo es darum geht, Produktionsprozesse mit einem kontinuierlichen Massenstrom und hohem Regelungskomfort zu Beschicken.

Das System DDW arbeitet im gravimetrischen Betrieb über eine Massenstrom-Regelung nach dem Loss-in-Weight-Prinzip. Auch hier werden die pulverförmigen Schüttgüter mit dem Austragsrührwerk aus dem Vorratsbehälter in die Dosierschnecke eingespeist. Über die geregelte Dosierschnecke wird das Schüttgut ausgetragen und die Entnahme exakt erfasst. Durch eine Führungsgröße, die vom nachfolgenden Verarbeitungsprozess (Extruder oder Kontimischer) kommt, wird die Durchsatzleistung durch Ändern der Schneckendrehzahl dem Nachfolgeprozess angepasst. Erreicht der Füllstand im Vorratsbehälter einen Minimumwert wird automatisch eine Nachfüllung angefordert. Während der kurzen Nachfüllphase arbeitet das gravimetrische Dosiersystem drehzahlgesteuert weiter und nimmt nach dem Befüllvorgang wieder die massenstromabhängige Regelung auf.

Der Azodos DDW ist baugleich mit der Variante DW. Das Gerät zeichnet sich jedoch durch eine präzise Online-Regelung und schnelle Korrektur bei eventuellen Sollwert-Abweichungen aus. Es erfolgt eine exakte Gewichtserfassung, ohne Verfälschung durch Schüttgewichtsschwankungen. Die Messwerterfassung geschieht mit sehr hoher Auflösung, aufwendige Kalibrierarbeiten sind nicht erforderlich. Auch hier ist das reinigungsfreundliche System zum schnellen Komponentenwechsel sehr vorteilhaft.

Neue Steuerungsgeneration für Dosiersysteme

Bei der Entwicklung dieses neuen Systems wurde größter Wert darauf gelegt, dass eine weltweit erhältliche Standard-Hardware zum Einsatz kommt. Bei der Software-Entwicklung könnten die Entwickler auf jahrelange Erfahrungen im Bereich vollautomatischer Dosiersysteme zurückgreifen.

Azocont kann als übergeordnete Steuerung für verschiedene Dosiersysteme eingesetzt werden. Bei einer Anlage mit Azodos -Einzelgeräten befindet sich an jedem Gerät eine Steuerungseinheit mit Bedienterminal, die in einer standardisierten Bedienoberfläche eine schnelle Bedienung des Systems zulässt. Werden mehrere Differential-Dosierwaagen in einem gemeinsamen System zusammengefasst, haben zwar alle Einzelgeräte eine eigene Dosiereinheit, jedoch wird die gesamte Soll-Dosierleistung über ein übergeordnetes System vorgegeben. Besteht eine solche Anlage aus mehreren Differential-Dosierwaagen, die ein Rezept produzieren, ist pro Rezept für jede Waage definiert, wie viel Material prozentual benötigt wird. Je nach vorgegebener Dosierleistung werden dann die Dosierleistungen jeder einzelnen Komponente berechnet und die Austragleistung geregelt.

Differential-Dosierwaagen regeln möglichst konstant

Für spezielle Anwendungsfälle, z. B. bei Granulaten wird die Azograv-Anlage eingesetzt. Hierbei fließt die Hauptkomponenten frei zu, während die weiteren Komponenten über Differential-Dosierwaagen dosiert werden. Im Rezept wird für jede Waage definiert, wie viel Material prozentual benötigt wird. Abhängig von der ermittelten Dosierleistung der Hauptkomponente, werden dann die Soll-Dosierleistungen der Nebenkomponenten berechnet und die Austragleistung geregelt. Hier gilt der Master-Slave-Betrieb. Dabei spielt es keine Rolle, ob die Leitkomponente prozentual den höchsten Anteil an der Rezeptur hat oder sie in einer anderen Rangreihenfolge liegt. Die Leistung der Leitkomponente kann sich entweder automatisch durch den kundenseitigen Prozess ergeben oder sie kann auch konkret vorgegeben werden.

Die Hauptfunktion einer Differential-Dosierwaage ist die möglichst konstante Regelung der Dosierleistung. Die Regelung soll dabei so ausgelegt werden, dass sie mit entsprechender Parametrierung für alle Einsatzfälle ohne Software-Änderung angepasst werden kann. Der Aufbau der Regelstrecke ist dabei immer gleich. Als Führungsgröße wird ein Sollwert in Kilogramm pro Stunde vorgegeben. Die Eingangsgröße ist bei einer Behälterwaage der gemessene Gewichtswert in Kilogramm. Als Stellgröße wird die Geschwindigkeit des Dosierorgans ausgegeben. Optimal ist noch eine Rückführung der Geschwindigkeit des Dosierorgans. Ein Dosierorgan ist hierbei ein beliebiges Material austragendes System, z. B. Dosierschnecke, Dosierbandwaage oder Dosierrinne. Je nach Materialeigenschaften des zu dosierenden Produktes, sind noch ein oder mehrere mechanische Austraghilfen wie z. B. ein Vibrator-Rührwerk denkbar. Die Austraghilfen können den Gewichtswert durch Vibrationen, Erschütterungen negativ beeinflussen. Dies wird natürlich über Kompensatoren weitestgehend vermieden. Da das System kontinuierlich über einen beliebig langen Zeitraum dosiert, muss bei Behälterwaagen auch während der Nachfüllung der Durchsatz (kg/h) nach der Vorgabe der Führungsgröße gehalten werden. Da während der Nachfüllung kein Gewichtswert ermittelt werden kann, muss der Stellwert dann anhand einer oder mehrerer Kennlinien ermittelt werden (volumetrischer Betrieb).

Verschieden Aufgaben erfordern verschiedene Systeme

Zusammenfassend kann man feststellen, dass die unterschiedlichen Aufgabenstellungen aus der Industrie, verschiedene Dosiersysteme erfordern. Dabei ist es wichtig, ein optimales Zusammenspiel zwischen Verfahrenstechnik und Steuerungstechnik ohne Schnittstellenprobleme zu erreichen.

Kontakt

AZO GmbH & Co

Rosenberger Str. 28

74706 Osterburken

Deutschland

+49 6291 920

+49 6291 8928