Ersatzteilkonzept für MSR-Geräte mit reduzierter Varianz

Partnerschaft von Bayer CropScience und Endress+Hauser bei Feldgerätekonzept sichert Produktionseffizienz

Das Lohnniveau in der Schweiz ist hoch, der Schweizer Franken ist gegenüber dem Euro auf einem lange andauernden Rekordniveau – und dennoch hat Bayer Crop Science kräftig in eine neue Fertigung am Standort Muttenz investiert. Das macht Sinn, wenn Produktivität und Kostenstruktur stimmen. Dabei spielt auch die Ersatzteilhaltung für Feldgeräte der Mess-, Steuerungs- und Regeltechnik (MSR) eine wichtige Rolle.

Bayer hat im Herbst 2014 am Standort Muttenz bei Basel eine neue Produktionsanlage für Pflanzenschutzmittel in Betrieb genommen und damit den Schweizer Standort zu einem der modernsten und effizientesten Produktionsstandorte von Bayer CropScience ausgebaut. Mit dem Neubau und einer Investition von etwa 100 Mio. Euro hat Bayer auf die steigende Nachfrage nach landwirtschaftlichen Produkten reagiert und die Produktionskapazitäten im Bereich Pflanzenschutz, z.B. den Pflanzenschutzmitteln der Nativo-Produktfamilie, deutlich erweitert. Die Anlage ist jetzt rund 1,5 Jahre in Betrieb ist und erfüllt erwartungsgemäß die hoch gesteckten Ziele. Für die Effizienz im Anlagenbetrieb sorgt auch ein Ersatzteilkonzept, das für die Lagerhaltung Ersatzgeräte mit stark reduzierter Varianz vorsieht.

Höchste Standards in der Produktion

In dem neuen Produktionsbetrieb mit einer Geschossfläche von insgesamt 6.675 m2 werden verschiedene Zwischenprodukte für die Trifloxystrobin-Synthese hergestellt, die für die Weiterverarbeitung an andere Werke geliefert werden. Der Wirkstoff weist eine breite Wirkung gegen pilzartige Erkrankungen in vielen Obst-, Gemüse- und Getreidearten auf und wird weltweit erfolgreich eingesetzt. Damit will Bayer angesichts zunehmend schwieriger Klimabedingungen und begrenzten Agrarflächen zur Versorgung einer steigenden Weltbevölkerung mit gesunden Nahrungsmitteln beitragen.

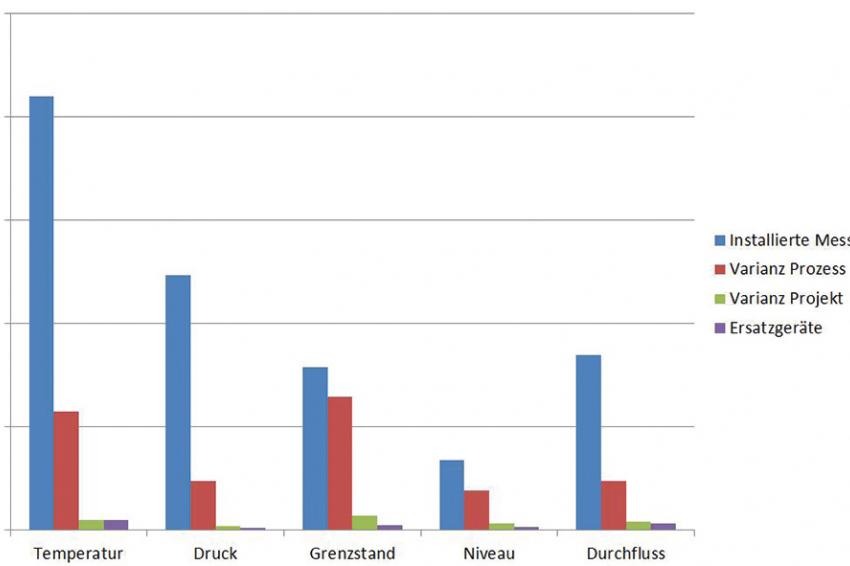

Die Produktion ist mit moderner Technik nach neusten Umweltrichtlinien ausgerüstet. Ein besonderer Aspekt bei der Anlagenplanung war, die hohe Verfügbarkeit der Anlage sicherzustellen und gleichzeitig ein aufwands- und kostenoptimiertes Konzept für die Ersatzteilhaltung der MSR-Komponenten. Über 14.000 Feldgeräte sind am Standort im Produktionsbereich eingesetzt, darunter etwa 5.000 Temperatur-, Druck-, Durchfluss-, Füllstand- und Grenzstand- Messgeräte. Knapp 40% der Geräte müssen Safety-Anforderungen genügen.

Da ein technischer Ausfall der Geräte zu Funktions- und Sicherheitseinschränkungen in der Anlage führen kann und damit Produktionsstörungen, ggf. einen Verzug auf der ganzen Linie verursacht, hat man sich bei Bayer nach einer Kritikalitätsanalyse dazu entschieden, aus Sicherheits- und Anlagenverfügbarkeitsgründen Ersatzteile für alle Messgeräte rund um die Uhr vorzuhalten.

PLT Ersatzteilkonzept für Messgeräte

Treibende Kraft hinter dem neuen Ersatzteilkonzept war der Anspruch, die Varianz an Geräten deutlich zu verringern. Die in der Anlage eingesetzten Feldgeräte wurden dazu nach ihrer Aufgabe klassifiziert und dann die Varianz in den verschiedenen Klassen detaillierter betrachtet. Ziel war ein Ersatzteilkonzept mit möglichst niedriger Anzahl an vorgehaltenen Ersatzteilen, die von der Auslegung her vielseitig einsetzbar, leicht erkennbar und auffindbar sind und über ein Schliesssystem rund um die Uhr zugänglich sind.

Dazu wurden pro Messgeräteart der Prozesseinsatz bzw. alle möglichen Einsatzorte definiert, die alternativen Werkstoffe bestimmt bzw. eingegrenzt und Optionen der Elektronik in Bezug auf Funktion und wiederkehrende Prüfungen festgelegt. Damit wurde die Gerätepalette für Projekte und die Varianz der Ersatzteile festgelegt und zu einem späteren Zeitpunkt die zu lagernde Ersatzteilmenge, abhängig vom Verbrauch, definiert.

Gab es in der bisherigen Anlage im Bereich der Durchflussmesstechnik noch die Möglichkeit von 240 unterschiedlichen Ausführungen (durch Messprinzip, Prozessanschlüsse, Werkstoffe, SIL-Level etc.), so konnte die Geräte-Varianz im Neubau-Projekt auf 42 Ausführungen reduziert werden. Für die Ersatzgeräte im Lager ließ sich die Varianz sogar noch weiter verringern, so dass nur noch 32 unterschiedliche Geräte vorgehalten werden müssen – eine erhebliche Steigerung der Effizienz sowie Reduzierung der Komplexität. Vergleichbar reduzierte Werte waren auch für die anderen Messgeräte möglich.

Kompetente Partnerschaft

Zum Erfolg des angestrebten Ersatzteilkonzeptes hat die kompetente Partnerschaft von Bayer CropScience (Schweiz) mit Endress+Hauser beigetragen – beginnend bei Planung und Engineering über den Betrieb der Anlage bis hin zu Instandhaltung und Wartung.

Die signifikanten Verbesserungen in der Lagerhaltung der Ersatzgeräte für die Durchflussmessung ließen sich durch Vereinheitlichung der Gerätestandards erzielen: So wurde die Anzahl unterschiedlicher Nennweiten reduziert, es liegen mit Hastelloy/316L und Tantal nur noch zwei Oberflächentypen an Lager, und mechanische sowie dichteabhängige Messprinzipien werden ganz vermieden. Ein anderes Beispiel sind Füll- und Grenzstandmessungen, bei denen es nur noch zwei unterschiedliche Flansch-Durchmesser gibt und, falls notwendig, auf Reduzierflansche zurückgegriffen wird. Bei Temperatur und Druck setzt sich dieses Konzept fort.

Technisch wurde die Varianz reduziert durch den Einsatz von Messgeräten, die sowohl für die Ex-Zone als auch für SIL-Anwendungen geeignet und mit Standard-Signalen ausgerüstet sind (HART & NAMUR), durch Geräte die prozessseitig universell einsetzbar sind und eine möglichst große Messdynamik haben und durch identische Einbaulängen von Inlinegeräten bei den unterschiedlich gewählten Werkstoffen.

Organisatorisch haben standardisierte Prozessanschlüsse bei Temperatur-, Druck-, Niveau- und Grenzstandmessungen und die konsequente Spezifikation neuer Geräte über eine Datenvorlage beigetragen, durch die wesentliche Zeit- und Qualitätsvorteile bei der technischen Bearbeitung entstehen.

Fazit

Bayer verfolgt am Standort Muttenz ein konsequentes Ersatzteilkonzept für Messgeräte, das dazu beiträgt, ungeplante Anlagenstillstandzeiten zu verringern. Dabei sind insbesondere Temperatur-, Druck-, Durchfluss- und Füllstand-Messstellen einbezogen– insgesamt über 5.300. Da technische Ausfälle an diesen Messstellen in der Regel auch Produktionsverzögerungen oder gar Produktionsstillstand bedeuten können, ist es oberstes Ziel des neuen Ersatzteilkonzeptes, eine möglichst kleine Anzahl Ersatzgeräte vor Ort zu haben die in Bezug auf Messprinzip und Werkstoff vielseitig einsetzbar sind. Mit der Entscheidung für den Partner Endress+Hauser, der neben der Messtechnik auch Services und umfangreiche Dienstleistungen vom Projektmanagement bis zur Instandhaltung bietet, kann Bayer in Muttenz die Effizienz im Anlagenbetrieb deutlich steigern. Das zur Verfügung stehende Geräteportfolio in der Messtechnik unterstützt dabei eine effiziente Lagerhaltung von Ersatzgeräten mit stark reduzierter Varianz.