Die energieeffiziente Alternative - Altreifen „fließen“ zum Recycling

Vollautomatische Reifentransportanlage dosiert bei HeidelbergCement kontinuierlich Altreifen als Sekundärbrennstoffe

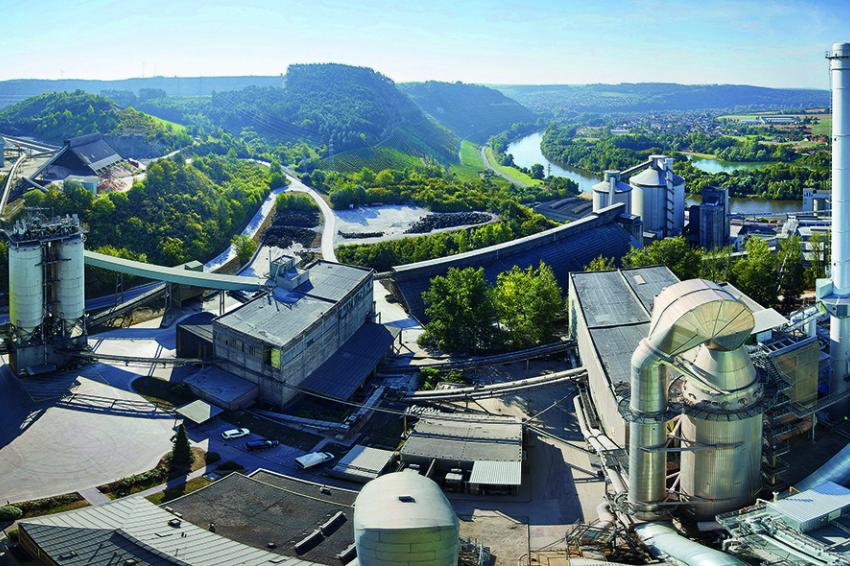

Die Herstellung von Zement ist besonders energieintensiv. Um den Einsatz wertvoller primärer Brennstoffe wie Kohle zu reduzieren, setzt HeidelbergCement unter anderem auf alternative Brennstoffe – z. B. Altreifen. Denn das Gummi hat einen vergleichbaren Heizwert wie Steinkohle. Und weil sich das Eisen aus der Armierung mineralogisch in den Zement einbinden lässt, mindert dies die Zugabe eisenhaltiger Korrekturstoffe. Die Beumer Group lieferte für das Werk im unterfränkischen Lengfurt eine vollautomatische Anlage, die unterschiedlich große und schwere Reifen dosiert, vereinzelt und zum Drehrohrofeneinlauf fördert. Der Systemanbieter übernahm zudem Montage und Stahlbau. Mit der neuen Anlage kann das Zementwerk den Ofen gleichmäßig dosiert beschicken.

„Mit jeder eingesetzten Tonne Altreifen ersetzen wir die gleiche Menge wertvoller Steinkohle“, erklärt Michael Becker. Er ist Leiter bei HeidelbergCement im Werk Lengfurt, einem kleinen Ort in Unterfranken, Deutschland. „Altreifen besitzen einen hohen Wärmeinhalt. Damit eignen sie sich ideal als Brennstoff für unsere Produktion“, sagt Becker. Für einen Anteil von etwa 20 % des Wärmebedarfs verwertet das Werk jährlich etwa 20.000 t Steinkohle – das entspricht 20 Mio. Reifen. „Wir können so diesen Primär- durch den Sekundärbrennstoff Reifen ersetzen“, betont Becker.

Bei den Reifen handelt es sich um Produktionsausschuss der Hersteller sowie um Altreifen von Lkws und Pkws. Sie weisen damit auch erhebliche Unterschiede auf: Ihre Durchmesser variieren zwischen mindestens 300 und maximal 1.600 mm, ihre Breiten zwischen 100 und 400 mm. Das durchschnittliche Gewicht liegt bei den Pkw-Reifen bei etwa acht, bei Lkw-Reifen bei rund 60 kg.

Statt zwei Anlagen jetzt nur noch eine

Um das unterschiedliche Reifenmaterial dem Drehrohrofeneinlauf zuzuführen, hatte HeidelbergCement in Lengfurt bisher zwei halbautomatische Anlagen im Einsatz: Eine Linie förderte die kleineren und leichteren Pkw-Reifen, die andere die großen und schweren Lkw-Reifen. „Diese Lösung war uns nicht effizient genug“, resümiert Becker. „Die Pkw-Reifen wurden von unseren Mitarbeitern einzeln per Hand in einen Hakenlift gehängt und so in den Ofeneinlauf dosiert. Das Handling der schweren Lkw-Reifen übernahm ein Bagger, bevor sie in die Förderung aufgegeben wurden. Mit der neuen vollautomatischen Anlage konnten wir diesen Prozess nicht nur aus Sicht der Arbeitssicherheit verbessern, sondern auch, verbunden mit einer höheren Leistung, die Arbeitsbedingungen für unsere Mitarbeiter optimieren. Wir hatten in verschiedenen Werken bereits gute Erfahrungen mit Lösungen der Beumer Group sammeln können“, sagt Becker. „Damit fiel es leicht, uns für diesen Systemlieferanten zu entscheiden.“

Die Beumer Group bietet maßgeschneiderte Systeme. Diese umfassen die gesamte Kette, von der Annahme und dem Entladen des Lieferfahrzeugs bis zum Lagern, Beproben, Fördern und Dosieren der festen alternativen Brennstoffe. Daher wandten sich die Verantwortlichen an den Lösungsanbieter. „Zentrale Anforderungen an die Reifentransportanlage waren insbesondere eine zuverlässige Arbeitsweise bei den unterschiedlichen Reifengrößen, eine hohe Wartungsfreundlichkeit sowie ein umfassender Customer Support“, erläutert Becker. Dazu kam: Für die Montage und Inbetriebnahme war ein Zeitraum von acht Wochen vorgesehen.

Die Verantwortlichen bei HeidelbergCement waren überzeugt. Denn neben den technischen Details spielte es auch eine große Rolle, dass der Systemanbieter sowohl die Lieferung als auch die Montage übernahm. „Wir lieferten eine Aufgabe- und Dosierbox für die Radladerbeschickung, Hakenvereinzeler, Vereinzelungsstrecken für die Reifen, einen Wellkantengurtförderer einschließlich Bandbrücke, eine Reifentransportanlage für den Vorwärmturm sowie eine Reifenschleuse“, berichtet Senior Sales Manager Lehmkühler. „Dazu kamen verschiedene Kontrolleinrichtungen.“

Kontinuierlich in den Ofen

Radlader nehmen die Altreifen nach und nach vom Sammelplatz auf und beschicken damit die Aufgabe- und Dosierbox. Mit einem Volumen von 140 m3 ist sie groß genug, um genügend Material für eine Schicht bereitzustellen. Ausgestattet ist sie mit einem Schubboden: Lamellen, die durch einen hydraulischen Antrieb bewegt werden, fördern die Altreifen zur Austragsseite der Aufgabe- und Dosierbox. Lichtschranken, die in verschiedenen Höhen angebracht sind, erkennen den Füllstand. Kommt ein Reifen an der Austragsseite an, wird er vom Hakenvereinzeler erfasst. Dieser dreht sich nach oben und ändert an der Antriebsstation seine Laufrichtung. Der Reifen fällt auf eine Rollenbahn. „Erst wenn diese ein Freigabesignal sendet und die Lichtschranke oben am Hakenvereinzeler frei ist, geht der Hakenvereinzeler in Betrieb“, erklärt Becker. Dies verhindert, dass Reifen übereinanderfallen. Dazu kommt: Durch den Aufprall auf die Rollenbahn verlieren sie Wasser, das sich im Innern gesammelt haben kann, und es lösen sich Verschmutzungen. Eine Kontrolleinrichtung erkennt, ob die Reifen beschädigt sind oder sich noch Felgen darauf befinden. Sie werden automatisch aus der Anlage geschleust.

Von einer Taktrollenbahn gelangt das „gute“ Material auf einen Wellkantengurtförderer. Dieser stellt für jeden Reifen ein eigenes Fach bereit. Im Abwurfbereich des Förderers befindet sich eine Übergabeschurre. Diese ist so konstruiert, dass der Reifen immer geführt ist.

Der Förderer transportiert nun den Brennstoff in den Vorwärmturm. Eine Waage ermittelt das Gewicht des Reifens, der sich auf dem Förderer befindet. Das Ergebnis wird von der Steuerung erfasst und für die Dosierung der Reifen ausgewertet. Die Einlaufschurre fördert die Reifen zur Reifenschleuse. Mit Hilfe einer Bogenrutsche und eines einstellbaren Führungsblechs lässt sich der Reifen von der horizontalen in eine vertikale Position bringen.

Nacheinander kommen die Reifen einzeln in die Reifenschleuse. Um Wärmeverluste und Flammenrückschlag zu vermeiden, ist am Drehrohrofeneinlauf immer nur eine Pendelklappe geöffnet. „Zunächst wird die obere geöffnet. Dann schließt sie und die untere Pendelklappe öffnet sich“, beschreibt Lehmkühler. Der Druckbehälter stellt zudem sicher, dass bei einer Störung alle Klappen geschlossen werden.

Für die Zukunft gerüstet

Montage und Inbetriebnahme erfolgten innerhalb des vorgegebenen Zeitraums. Die Förderleistung beträgt maximal 3 t in der Stunde – das sind rund 700 Reifen. Mit der neuen Anlage kann HeidelbergCement in seinem Werk in Lengfurt seinen Ofen nun kontinuierlich und schneller mit Brennstoff beschicken.

Die Autorin

Regina Schnathmann, Beumer Group