Alles aus einer Hand

Hydrieranlagen von Ekato

Die Planung und der Bau verfahrenstechnischer Anlagen ist eine komplexe, interdisziplinäre Aufgabe. Seitens der Entwicklung müssen die einzelnen Verfahrensschritte erarbeitet und von Engineeringteams in industrielle Anlagentechnik umgesetzt werden. Dabei gibt es zahlreiche Schnittstellen zwischen allen Projektbeteiligten aus den verschiedenen Disziplinen. Werden die Schnittstellen professionell koordiniert, ist es möglich, innerhalb weniger Monate ein skalierbares und wirtschaftliches Verfahren auszuarbeiten und anschließend in eine ausführungsfertige Apparate- und Anlagenplanung umzusetzen. Die Ekato Rühr- und Mischtechnik hat dafür ein neues Geschäftsfeld „Process Plants“ aufgebaut und bietet für ausgewählte Anwendungen wie z. B. Hydrierungen nicht nur das Rührwerk, sondern auch die Anlagentechnik an.

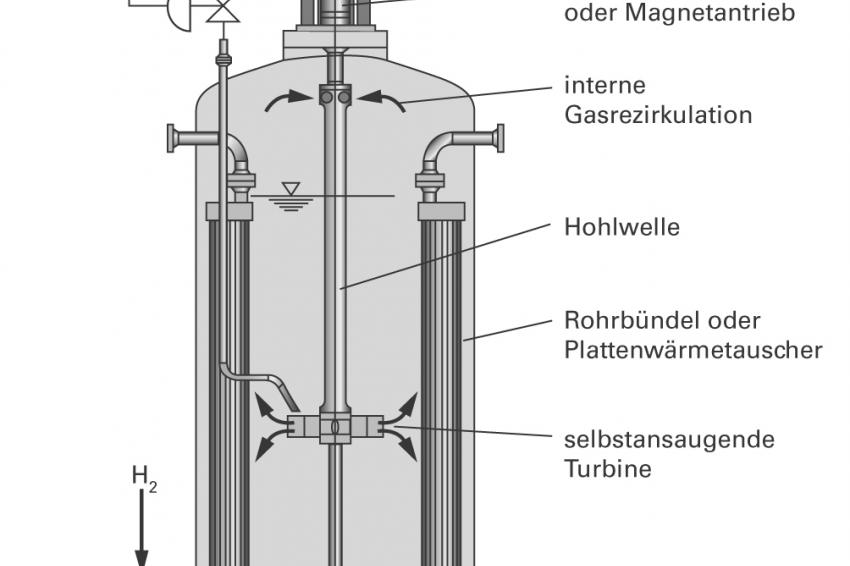

Hydrierungen sind Bestandteil vieler Syntheseschritte in der Produktion von Spezial- und Massenchemikalien, Pharmawirkstoffen oder Rohstoffen für die Nahrungsmittel- und kosmetische Industrie. Die Mechanismen und Thermodynamik der Hydrierung üblicher Molekülbestandteile wie Mehrfachbindungen, Nitro- oder Carbonylgruppen usw. sind in der Regel bekannt. Bei der Wahl geeigneter Katalysatoren und Betriebsbedingungen weisen diese oft stark exothermen Reaktionen meist auch sehr hohe Geschwindigkeiten auf. Die Auslegung des Reaktors erfolgt auf Basis von Pilotversuchen, bei denen mit dem später geplanten Rührsystem und bei skalierbaren Betriebsbedingungen gearbeitet wird, s. Abb. 1.

Der Ekato-Hydrierreaktor gemäß Abb. 2 mit der Kombibegasung ermöglicht den schnellen Transport des Wasserstoffs aus der Gas- in die flüssige Phase und die gleichzeitige Abfuhr der Reaktionswärme und erlaubt so eine Fahrweise nahe an den Laborbedingungen. Die Gaseinspeisung erfolgt am unteren Rührer, dem Primärdispergierer und wird über den Behälterdruck geregelt. Die oben angeordnete selbstansaugende Turbine rezirkuliert permanent Wasserstoff aus dem Gasraum. Damit ist eine homogene Verteilung des gelösten Wasserstoffs im gesamten Volumen sichergestellt, was neben einem hohen Umsatz auch ein Minimum an Nebenprodukten garantiert. Die in den Reaktor integrierten Wärmetauscher stellen ausreichend Fläche zur Abfuhr der Reaktionswärme zur Verfügung.

Die Hilfesysteme des Reaktors

Ein wichtiger Bestandteil des Reaktors ist das Heiz-/Kühlsystem. Aus apparate- und regelungstechnischen Gründen wird es meist vermieden, die Wärmetauscher direkt mit Dampf und Kühlwasser im Wechsel zu beaufschlagen. Stattdessen geht man über einen Kühlmittelkreislauf, der seinerseits mit Dampf bzw. Kühlwasser betrieben und dessen Temperatur von der Reaktortemperatur in einer Kaskadenschaltung geregelt wird. Die Ausführung des Heiz-/Kühlsystems und Auswahl des Mediums werden von den geforderten Temperaturen und verfügbaren Primärenergieträgern bestimmt (s. Abb. 3).

Ebenso bedeutend sind das Dosieren und die anschließende Abtrennung des Katalysators, ggf. auch mit einer kombinierten Rückführung/Ausschleusung. Beides stellt eine oft unterschätzte Herausforderung dar. Zunächst werden Katalysatoren in unterschiedlichen Konsistenzen und Gebinden angeliefert. Von trockenen Pulvern für noch nicht aktivierte bis zu wasser- oder ölfeuchten Schlämmen für pyrophore Katalysatoren reicht hier die Bandbreite. Zunächst muss der Katalysator sicher aus dem Gebinde in die Anlage überführt und dann für den Batchbetrieb präzise portioniert werden. Die Lösungen hierfür reichen von manuellen Operationen, teilautomatisierten Umfüll- und Dosiervorrichtungen bis hin zu vollautomatisierten Katalysatorvorlagen für mehrere Ansätze. Die Abtrennung der Katalysatoren erfolgt in der Regel mit Filtern, die Spanne reicht auch hier vom Handbetrieb bis zum automatisierten Betrieb mit Überwachung der Beladung durch Differenzdruckmessung, Kuchenwaschung, Abreinigung und Austrag. Die Auswahl und Auslegung der Anlagen zum Katalysator-Handling basieren im Wesentlichen auf dem Erfahrungswissen des Anlagenbauers und dem Automatisierungsgrad bzw. der Betriebsphilosophie des Anlagenbetreibers.

Die weitere Peripherie des Reaktors besteht aus Vorlagen für Ausgangsstoffe und Lösungsmittel sowie Behältern zur Aufnahme der Produkte, aus Vorrichtungen zur Dosierung und Bilanzierung der Reaktanden, Sicherheitseinrichtungen zur Inertisierung und Notentlastung des Systems, Abfuhr und Behandlung des Abgases usw. Auch wenn diese Anforderungen mit Komponenten gemäß dem Stand der Verfahrenstechnik konzipiert werden, müssen sie doch sorgfältig aufeinander abgestimmt sein, um sowohl kostspielige Überdimensionierungen wie auch spätere Engpässe im Betrieb zu vermeiden.

Das Engineering

Die Arbeitsabläufe im Anlagen-Engineering sind weitgehend standardisiert, deren Dokumentation erfolgt gemäß DIN EN 28000-1. Darüber hinaus sind im Einzelfall zusätzliche spezifische Anforderungen des Auftraggebers zu berücksichtigen. Im Conceptual Design einer Hydrieranlage werden aus den Labordaten insbesondere der Reaktortyp mit seinen Betriebsbedingungen, der Katalysator und die Möglichkeiten seiner Einbringung in die Anlage sowie der späteren Abtrennung festgelegt. Das nachfolgende Basic Engineering legt auf Basis der Produktmengen und den zur Verfügung stehenden Energien die Dimensionen der Hauptkomponenten fest. Gleichzeitig wird in dieser Projektphase das Rohrleitungs- und Instrumentenschema als das führende Dokument zur weiteren Planung erstellt.

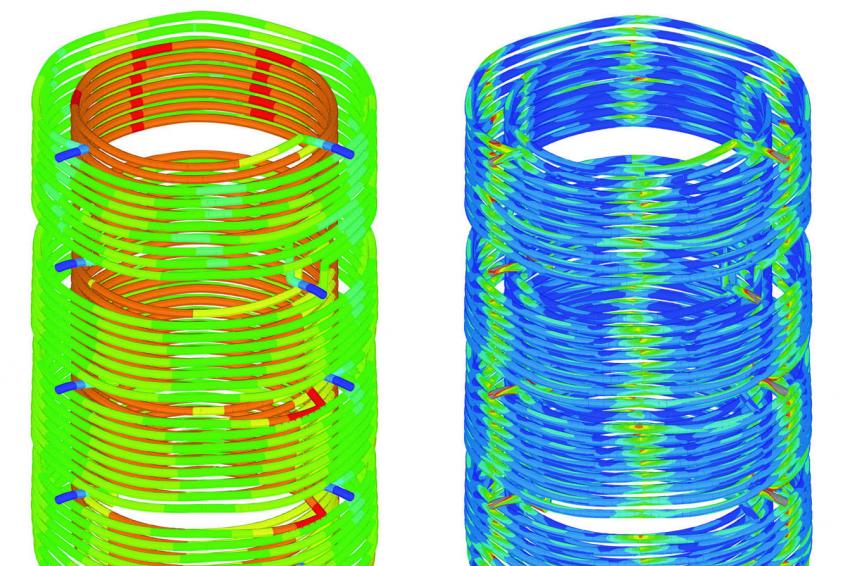

Pilotversuche zur Vervollständigung der Verfahrensentwicklung und der Scale up zur Dimensionierung des Reaktors sind ein wichtiges Instrument für eine funktionale und kostengünstige Lösung. Minimale Investitions- und Betriebskosten und ein zuverlässiger Betrieb der Anlage können nur dann erreicht werden, wenn die Verfahrensentwicklung, das Reaktorkonzept, das Basic Engineering und die Dimensionierung der Hauptapparate aus einer Hand, d. h. vom Lieferanten des Reaktors, kommen. So können mit der genauen Kenntnis der Wirkungsweise eines Rührsystems wie der beschriebenen Kombi-Begasung die erzielbaren Stoff- und Wärmeübergangsleistungen berechnet werden. Hinzu kommt bei modernen Reaktoren mit hohen chemischen Umsätzen eine hohe Leistungsdichte des Rührwerks mit entsprechenden dynamischen, hydraulischen Lasten auf Einbauten sowie die Wärmeübertrager im Reaktor. Nur die genaue Kenntnis der Strömungsverhältnisse ergibt präzise Eingangsdaten für die Finite-Elemente-Analyse dieser Teile, so dass im Hinblick auf Dauerfestigkeit und Resonanzsicherheit eine optimale Konstruktion möglich ist (s. Abb. 4).

Im Detail Engineering werden das R&I-Schema vervollständigt, Apparate und Maschinen, Rohrleitungen, Messstellen und Regelkreise definiert und spezifiziert, Elektro- und Programmablaufpläne erstellt, Aufstellungspläne und die Konstruktion des Stahlbaus abgeschlossen usw., so dass die Beschaffungs- und Montagephase beginnen kann. Diese Arbeiten können nur mit einem über alle Projektphasen durchgängigen Planungstool auf Datenbankbasis wirtschaftlich durchgeführt werden.

Die Sicherheit

Der Betrieb von Hydrieranlagen birgt zwar eine Reihe von Risiken für Anlage, Mensch und Umwelt, die aber sicher beherrschbar sind und im Folgenden grob skizziert werden. Zunächst ist die Hauptreaktion mit meist starker Exothermie zu berücksichtigen. Sollte die Kühlleistung nicht ausreichen, wird bei Überschreiten einer kritischen Temperatur ein „Not-Halt“ mit Stillstand des Begasungssystems ausgelöst. Der Stofftransport aus der Gasphase kommt unmittelbar zum Erliegen und die Reaktion zum Stillstand, der Reaktor kann bei unterbrochener Wasserstoffzufuhr in einen sicheren Zustand überführt werden. Sollten thermisch instabile Reaktanden eingesetzt werden, so ist dies einer gesonderten Risikobetrachtung zu unterwerfen.

Das Katalysatorhandling erfordert eine sorgfältige Betrachtung. Insbesondere der Austrag der aktivierten und damit oft pyrophoren Metalle ist kritisch, da sie als Zündquellen wirken und im Verbund mit Lösungsmitteln beim Kontakt mit der Luft zu Verpuffungen führen können. Hier bieten sich Lösungen wie das Verdrängen des Lösungsmittels mit Wasser, geschlossener Austrag in inertisierte Gebinde oder die kontrollierte Deaktivierung in einem weiteren Reaktor an.

Der Betriebsdruck von Hydrierreaktoren liegt im Bereich bis 100 bar, in einigen Fällen auch darüber. Die Ausführung aller drucktragenden Teile nach den nationalen oder internationalen Regelwerken und Standards obliegt dem Engineering. Ein besonderes Augenmerk ist auf die Abdichtung rotierender Wellen an Pumpen und Rührwerken durch mehrfachwirkende Gleitringdichtungen oder Magnetkupplungen zu richten. Die Ausrüstung der Anlage erfolgt gemäß den jeweiligen Explosionsschutzrichtlinien, insbesondere auch für Wasserstoff mit der Zuweisung zur entsprechenden Explosionsgruppe.

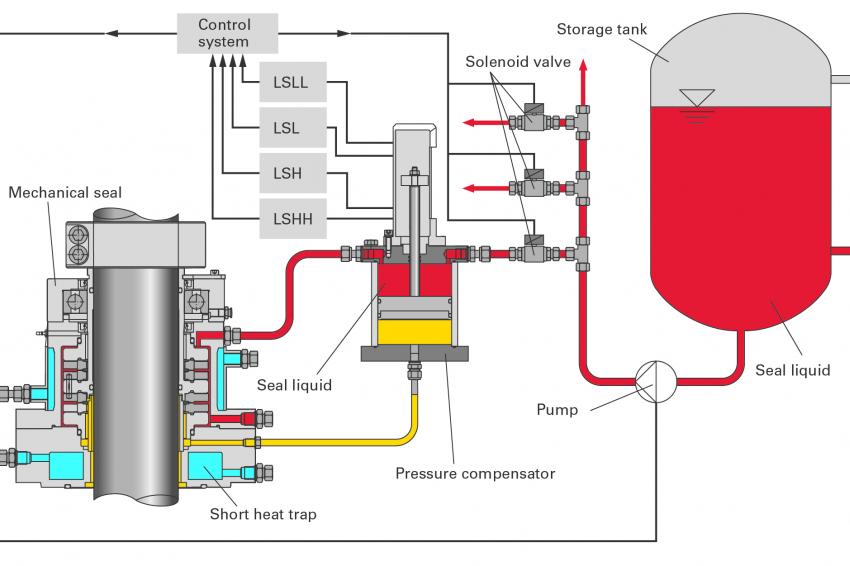

Ein Bauteil mit elementarer Sicherheitsfunktion ist die Wellenabdichtung des Rührwerks. Hier kommen doppelt wirkende Gleitringdichtungen, bei Drücken über 100 bar auch dreifach wirkende mit abgestuften Sperrdrücken zum Einsatz. Mit einer Versorgungsanlage gemäß Abb. 5 führt der ohne Fremdenergie selbsttätige Druckübersetzer den Sperrdruck immer dem Behälterdruck nach. Damit ist eine weitgehende Entlastung der produktseitigen Gleitringpaarung und damit erhöhte Betriebssicherheit und Lebensdauer gewährleistet.

Die für Gleitringdichtungen systembedingte Leckage kann automatisch aus einem Vorratsgefäß nachgespeist werden. Die Nachspeiseintervalle geben Aufschluss über den Verschleißzustand der Dichtung und lösen Maßnahmen im Zuge einer zustandsorientierten Instandhaltung aus.

Im Zuge einer Risikoanalyse werden abschließend alle Gefährdungen aus chemischen oder physikalischen Ereignissen, die aus dem regulären oder davon abweichenden Betrieb entstehen können, beurteilt. Hierzu kommen unterschiedliche, oft betreiberspezifische Methoden zum Einsatz, die aber letztlich die Gefährdungen immer nach Eintrittswahrscheinlichkeit und Tragweite bewerten. Daraus werden dann technische oder organisatorische Maßnahmen abgeleitet, die die Wahrscheinlichkeit und/oder Tragweite verringern. Auch hier kann ein Hersteller, der die Funktion des Engineerings mit übernimmt, ein wertvoller Partner mit detailliertem Wissen zum Verfahren und den eingesetzten Komponenten und deren Zusammenspiel innerhalb der Anlage sein.

Zusammenfassung

Der zunehmende Wettbewerbsdruck bei Anlagenbetreibern erfordert eine rasche Umsetzung von Investitionsprojekten von der Verfahrensentwicklung bis zur Inbetriebnahme. Die Pilotierung, der Scale-up und das Engineering aus einer Hand gewährleisten neben kurzen Realisierungszeiten auch eine technisch und betriebswirtschaftlich optimale Anlagentechnik. Dafür bietet Ekato mit dem neuen Geschäftsfeld „Process Plants“ neben den reaktionstechnischen Grundlagen jetzt auch das benötigte Methodenwissen, Engineering-Ressourcen und Erfahrungen aus der eigenen Fertigungspraxis.

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3