12 Thesen für das Überleben

Tutzing-Symposion 2018 thematisiert die Digitalisierung in der Prozessindustrie

Das 57. Tutzing-Symposion erkundetet die Chancen und Risiken der Digitalisierung für Lieferanten, Kunden und Hersteller in der chemischen Produktion.

Tutzing, der Ort, an dem 1963 mit dem Schlagwort „Wandel durch Annäherung“ der Strategiewechsel in der westdeutschen Deutschlandpolitik während des Kalten Krieges angekündigt wurde, der Ort, an dem Pro-Asyl gegründet und die Mütterrente eingeführt wurde, war nun drei Tage lang Schauplatz des 57. Tutzing-Symposions mit dem Titel „100 % digital: Überlebensstrategien für die Prozessindustrie“. Etwa 100 hochkarätige Experten und Entscheider aus der Chemie- und Prozessindustrie sind im April 2018 für drei Tage in Tutzing zusammengekommen, um die Digitalisierung in der Prozessindustrie voranzubringen. Organisiert wurde die Veranstaltung von der ProcessNet-Fachgemeinschaft Prozess-, Apparate-, und Anlagentechnik PAAT unter Federführung der Vorsitzenden Prof. Dr.-Ing. Norbert Kockmann, TU Dortmund, und Dr. Hans-Rolf Lausch, Evonik. ProcessNet ist die gemeinsame Initiative von Dechema und VDI.

Die wegweisende Veranstaltung begann mit zwei Impulsvorträgen von Hellmuth Frey, EnBW, und Pep Gubau, CEO bigfinite. Mit diesem Blick über den Tellerrand auf die Energiebranche und ins Silicon Valley wurden die Teilnehmer aus der chemischen Industrie auf die Interaktion zwischen Impulsvorträgen und Kreativ-Workshops der folgenden Tage eingestimmt:

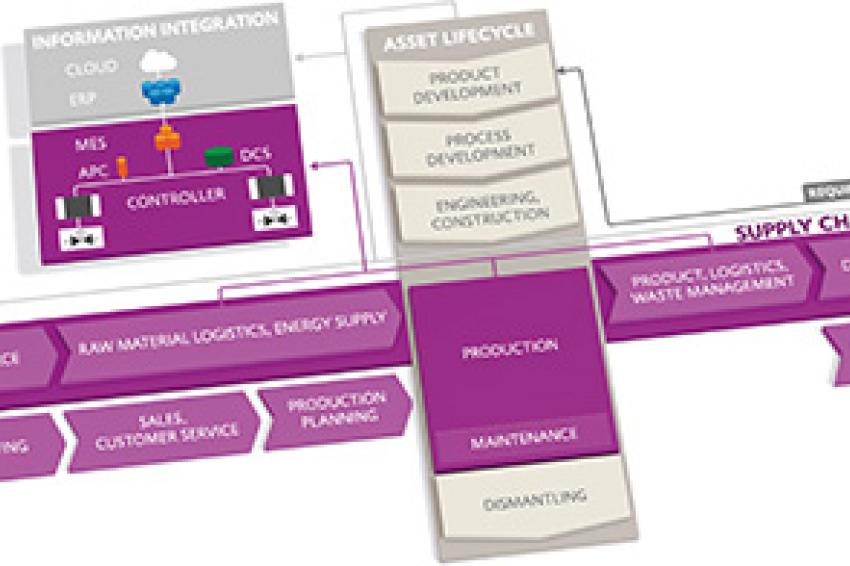

- Horizontal: vom Rohmaterial bis zum Kunden, Supply Chain und neue Geschäftsmodelle

- Vertikal: Prozessentwicklung, Planung, Produktionskonzept, Genehmigung, Asset Life Cycle

- Intelligente Apparate und Anlagen, Sensoren und Automatisierung

- Datenkonzepte, Datenanalyse, Big Data und künstliche Intelligenz

Die Highlights und Ergebnisse der Workshops und Vortragssektionen werden in den kommenden Ausgaben der CITplus in loser Folge veröffentlicht.

„Critical und Funky Functions“

Drei Tage lang teilten hochrangige Redner ihre Erfahrungen aus Anlagenbau, Logistik, chemischer Industrie, Fertigungs- und Pharmaindustrie, stellten sich kritischen Diskussionen und gaben wichtige Impulse für die Ausarbeitung konkreter Lösungskonzepte in den Workshops. Am ersten Tag wurden unterschiedliche Personae für diese vier divergenten Workshops definiert, damit sich die Teilnehmer mit der Thematik und möglichen Kundenwünschen vertraut machen konnten. So ging es z. B. um Manfred, den sicherheitsbewussten Betriebsingenieur oder um die innovative Marion, promovierte Physikerin und verantwortliche Entwicklerin bei einem Zulieferer für Apparatetechnik. Auf Basis der Bedürfnisse und Wünsche dieser Personae wurden Prototypen zu Critical und Funky Functions möglicher Produkte erarbeitet. Am zweiten Tag wurden diese Functions dann in konvergenten Workshops konkretisiert. Zudem wurden in drei weiteren Workshops Themen zur Arbeitswelt 4.0, zur Ausbildung und die Visualisierung der Ergebnisse behandelt.

In Tutzing 2018 wurden somit nicht nur die technischen Lösungen der Zukunft diskutiert, sondern alle Teilnehmer waren sich auch der gesellschaftspolitischen Verantwortung bewusst. Dies machte insbesondere Frau Prof. Annette Kluge, Ruhr Universität Bochum, mit ihrem Abendvortrag: „Human Ressources in einer digitalen Welt“ deutlich. Spannend und visionär zeigte sie, welche Individuellen Möglichkeiten zu Arbeitsgestaltung durch Digitalisierung möglich sein werden und welche Verantwortung daraus erwächst. Die hochkarätigen Anwesenden tragen nicht nur die Verantwortung für die Sicherheit und Produktivität der Chemie-Anlagen, sondern auch für die Mitarbeiter und unsere Jugend. Durch die Digitalisierung verändern sich Berufsbilder oder verschwinden vollständig – und damit auch Arbeitsplätze. Es ist daher eine gesamtgesellschaftliche Verantwortung, die Qualifizierung der Arbeitnehmer zu fördern und eine bedarfsgerechte Bildungsinfrastruktur zu entwickeln. Universitäten und Hochschulen sollen dabei zukünftig eine noch wichtigere Rolle spielen: als Think Tanks der Zukunft entwickeln sie die Grundlagen für neue Technologien mit und erfüllen die Fortbildungsbedarfe der Industrie.

Die Ergebnisse der Workshops und intensiven Diskussionen wurden in 12 zentralen Tutzing-Thesen zusammengefasst und werden als Grundlage für die weitere Entwicklung der Digitalisierung in der Prozessindustrie dienen. Wir sind gespannt, welche historische Bedeutung diese Veranstaltung und die 12 Tutzing-Thesen zukünftig erhalten werden.

Die 12 Tutzing-Thesen zur Digitalisierung in der Prozessindustrie

1. Digitalisierung ist nicht im Alleingang möglich, sie muss gemeinsam mit allen Beteiligten entlang der Wertschöpfungsketten gestaltet werden, wobei die horizontale Vernetzung (Supply Chain) und vertikale Vernetzung (Asset Life Cycle) stärker verknüpft werden müssen.

2. Der Digital Twin ist das Fundament der Digitalisierung in der Prozessindustrie und entsteht durch Zusammenarbeit aller Beteiligten.

3. Mit dem Digital Twin können Time-to-Market deutlich reduziert, die Flexibilität erhöht und Kosten gesenkt werden. Zudem schafft der Digital Twin Zeit und Potenzial für mehr Kreativität und fördert die Zusammenarbeit.

4. Das volle Potenzial der Digitalisierung kann in der Prozessindustrie erst durch Künstliche Intelligenz gehoben werden.

5. Der Ingenieur steht in Symbiose mit Künstlicher Intelligenz (KI). Der Grad der KI-Autonomie wird von der Bereitschaft der Gesellschaft bestimmt, denn die KI darf nicht über den Menschen entscheiden.

6. In der Supply Chain gibt es einen Bedarf an digitalen Plattformlösungen ohne vollständige 1:1-Datenintegration zwischen Lieferant-Hersteller-Kunde. Die Herausforderungen bestehen dabei eher in juristischen und organisatorischen Fragenstellungen sowie bei Vertrauen und Zusammenarbeit als bei der technischen Umsetzung.

7. Ein fairer Umgang beim Austausch von Daten und Erfahrungen zwischen Prozessindustrie und ihren Zulieferern ist wichtig und wird ermöglicht durch offene, standardisierte, herstellerunabhängige Schnittstellen.

8. Intelligentes Equipment, das sogenannte 100 % Modul, ist der Baustein für ein intelligentes Produktionsumfeld (Smart Manufacturing Eco-System) und erschließt weitere Potenziale bei Verfügbarkeit, Produktivität und Flexibilität.

9. Der Qualifikationsanspruch an die Mitarbeiter verändert sich zu größeren Extremen hin (gering versus hoch). Verstärkte Interaktions- und Kommunikationsfähigkeiten sind gefordert.

10. Die Digitalisierung erfordert in der Ausbildung eine verstärkte ganzheitliche Prozesssicht. Ein fundiertes Grundlagenwissen bleibt dabei unabdingbar.

11. Die Digitalisierung wird Tätigkeiten und Arbeitsplätze verändern. Hier gilt es den Change Prozess aktiv zu gestalten, die Mitarbeiter mitzunehmen, durch Fortbildungen zu schulen und Alternativen anzubieten.

12. Die Bedeutung von lebenslangem Lernen nimmt durch die Digitalisierung zu. Universitäten und Hochschulen sollten als Think Tanks der Zukunft Fortbildungsangebote für Industrie und Verwaltung entwickeln.