Reinigung und Verpackung von Einzelteilen und Baugruppen für den Einsatz unter Reinraumbedingungen

07.01.2020 - Immer mehr Produktfertigungen finden unter definierten Bedingungen, Reinraumbedingungen, statt.

Dabei sind die jeweiligen Produkte und die zur Herstellung benötigten Prozessschritte ausschlaggebend für die Definition der jeweils benötigten Reinraumbedingungen. Um im Reinraum produzieren zu können, benötigt man einige wichtige dafür notwendige Voraussetzungen, um dies effizient zu gestalten. In kaum einem anderen Bereich ist die Analyse der gesamten Fertigungskette so notwendig, wie in reinen Fertigungsbereichen.

Es kommt sicherlich sehr darauf an, zu definieren, was die notwendigen Umgebungsbedingungen sind, unter denen gefertigt werden soll. Sehr oft werden die Spezifikationen für die Reinheit des angelieferten Materials und Prozessequipments nicht den notwendigen Anforderungen angepaßt, das heißt z. B., dass Fragen zur Art und Weise der Anlieferung sowie welchen Reinheitsanforderungen das gelieferte Produkt und dessen Verpackung entsprechen, geklärt sein müssen. Der Fakt, dass im Reinraum produziert wird, ist für das Erreichen der notwendigen Produktqualität bei weitem nicht ausreichend.

Reinigung und Verpackung – eine neue Qualität

Weshalb wird von einer neuen Qualität in den Reinigungs- und Verpackungsprozessen ausgegangen? Gereinigt und verpackt wird doch schon immer. Doch was ist jetzt neu daran? Neu ist, dass man es nicht mehr mit „putzen“ und „einpacken“ gleichsetzen kann. Ein Fahrrad putzt man mit einem Lappen – eine Optikfassung reinigt man mit Reinigungsmedien und Wischmitteln nach einer vorgegebenen Reinigungstechnologie. Das Geburtstagsgeschenk packt man in Geschenkpapier ein – die zugelieferte Optikfassung liegt in einem Magazin, welches in einer verschließbaren Box fixiert wird, die dann noch doppelt in vorgereinigte und ableitfähige PE-Folie eingeschweißt ist, ggf. mit Stickstoff gespült oder evakuiert und so verpackt dem Nutzer zugesandt wird.

Bei dieser kurzen Beschreibung der Prozesse erkennt man die Unterschiede zu herkömmlichen Technologien. Doch was macht es erforderlich für Reinraumanwendungen erhöhte Aufwände zu treiben? Arbeitsschritte und Technologien, die einer reinen Umgebung, eines Reinraums, bedürfen, nutzen diesen zum Erreichen einer hohen Produktqualität bzw. würden unter „normalen“ Bedingungen nicht realisierbar sein. Das heißt, man geht bewußt den höheren Kostenfaktor ein, den der Betrieb einer reinen Fertigungsumgebung mitbringt. Aus diesem Grund wird man immer versuchen, alle äußeren Einflüsse, die diesen Kostenfaktor negativ beeinflussen könnten, schon im Vorfeld zu abzuwenden. Das ist auch der Grund, weshalb man sich in Normen und Richtlinien mit der Thematik Reinraum- und Reinheitstauglichkeit, Oberflächenreinheit, chemische Kontaminationen, reinraumtaugliche Materialien u. a. beschäftigt. Man ist sich dessen bewußt, dass es in diesem Zusammenhang noch große Lücken gibt, und die Standardisierung bei weitem nicht auf alle notwendigen Punkte eingeht.

Forderungen aus Standards und Richtlinien

Sucht man nach Standards oder Richtlinien zum Thema „Prozessketten im Reinraum“, findet man sehr wenig. Meist wird, wie z. B. in der DIN EN ISO 14644-9 dieser wichtige Aspekt ausgeschlossen: „…Folgende Aspekte werden in der vorliegenden Norm nicht betrachtet:

Verfahrensweisen für die Reinigung von Oberflächen; …“ (1)

Das hat zur Folge, dass eine Reihe von Werksstandards zu finden ist, die in der Breite der Anwendungen nicht kompatibel oder austauschbar sein können und nur auf einige wenige Produkte abgestimmt werden. Diese Werkstandards sind auch nur einem ausgewählten Anwenderkreis zugänglich. Des weiteren existieren branchenspezifische Vorgaben, die einen Stand der Technik beschreiben, welcher nicht immer den aktuellen Erkenntnissen entspricht. Dies sind vor allem Standards aus dem Halbleiterbereich und der Automobilindustrie. Im weiteren wird auf einzelne Forderungen daraus verwiesen.

Beispiel Halbleiterindustrie

Die Standardisierung in der Halbleiterindustrie ist gegenüber anderen Branchen sehr weit fortgeschritten. Es wird sich verständlicherweise jedoch nur auf die Belange der Halbleiter-, Solar- und Mikrosystemtechnikindustrie bezogen, als deren internationaler Vertreter sich die SEMI-Organisation versteht.

Betrachtet man die Forderungen zur Reinigung von Einzelteilen, Baugruppen und kompletten Maschinen, stellt man eine große Abweichung zwischen den Forderungen aus dem Standard und der Verwirklichung dieser Forderungen in der täglichen Arbeit vieler Unternehmen fest.

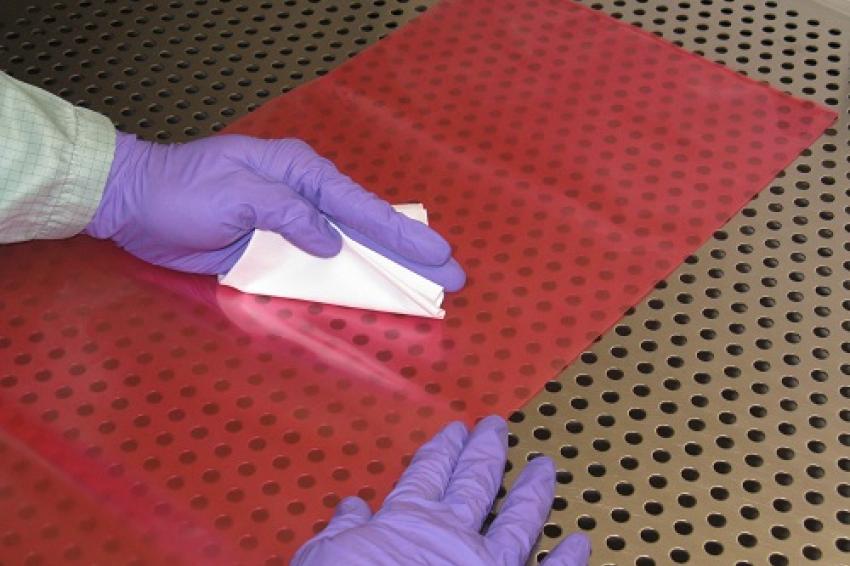

Zum Thema Reinigung und Montage von Maschinen, welche für den Reinraumeinsatz vorgesehen sind, wird z. B. folgendes gefordert: „Reinigung – Alle Werkzeuge und Systemkomponenten (Einzelteile und Baugruppen – Anm. d. Autors) sollen unmittelbar bevor diese in den Montagebereich eingebracht werden abgesaugt, mit gefilterter Luft abgeblasen und mit einer Lösung aus 10 %-igem IPA und Wasser gereinigt werden. Es sind Hilfsmittel wie z. B. Reinraumtücher zu verwenden, die für den Einsatz in einer Klasse ISO 5 (nach DIN EN ISO 14644) zertifiziert wurden. Schneidöle, Schmier- und Flußmittel sind zu entfernen, bevor die Teile in den reinen Montagebereich gelangen.“

Unabhängig davon, wie diese Forderungen in der Realität umgesetzt werden oder umgesetzt werden können, ergibt sich eine Reihe von Fragen, welche der Anwender für seine Produktion selbst beantworten muß, da es keinerlei konkrete Vorgaben dafür gibt.

- Wie ist ein effizientes Absaugen möglich?

- Es ist allgemein bekannt, dass Absaugen keine effiziente Reinigungstechnologie ist. Zum einen erzielt man beim Absaugen keine Tiefenwirkung, d. h., dass der Sauger sehr dicht an das abzusaugende Teil gebracht werden muß, um einen Effekt zu erzielen und zum anderen werden mit immer kleinerer Partikelgröße die Anziehungskräfte der Partikel zur Oberfläche so groß, dass man davon ausgehen kann, dass unterhalb 10 µm keine Wirkung mehr erzielt wird.

- Wie muß die Druckluft aufbereitet sein, um diese zum Abblasen verwenden zu können?

- Öl- und wasserfrei versteht sich von selbst. Partikelfrei heißt, dass die minimale Partikelgröße definiert sein muß. Oftmals wird Stickstoff zum Abblasen verwendet. Für Stickstoff gelten dieselben Forderungen wie für Druckluft. Die beim Stickstoff üblicherweise angegebene Reinheit bezieht sich ausschließlich auf die chemische Reinheit, nicht auf die partikuläre. Ob Druckluft oder Stickstoff, in jedem Fall ist ein Point-Of-Use-Filter einzusetzen. Dieser gewährleistet eine Endfilterung des eingesetzten Mediums und schließt damit aus, dass Kontaminationen aus dem Gasnetz selbst zum Produkt gelangen.

- Welche Qualität muß ein flüssiges Reinigungsmedium haben?

- Bei Wasser sollte in jedem Fall vollentsalztes Wasser (DI-Wasser) verwendet werden. Flüssigkeitsreste verdunsten rückstandsfrei. Alkoholbeimischungen, unabhängig davon, ob 10 % oder 50 % Beimischung, sollten einer chemischen und partikulären Reinheit entsprechen, die durch die zu reinigenden Produkte bestimmt wird. Diese Alkohole haben den Effekt, dass man organische Verschmutzungen anlösen kann. Das Wasser ermöglicht durch die höhere Oberflächenspannung, dass die angelösten Verschmutzungen durch das Wischtuch (Reinraumtuch) aufgenommen werden.

- Was ist ein Reinraumtuch?

Die Automobilindustrie

Die Automobilindustrie weist an dieser Stelle wenig allgemeingültige Richtlinien auf. Zum Beispiel die VDA 19 (2) Richtlinie: „Prüfung der Technischen Sauberkeit – Partikelverunreinigung funktionsrelevanter Automobilteile“

Diese Richtlinie beschreibt die Bedingungen zur Anwendung und Dokumentation von Methoden zur Bestimmung der Partikelverunreinigung an funktionsrelevanten Bauteilen (Sauberkeitsprüfung) (2).

Das heißt konkret, dass man hier eine Basis geschaffen hat, um Reinheitsanforderungen zwischen Kunden und Lieferanten festzulegen, und zwar auf Grundlage der Methoden zur Bestimmung von Partikelverunreinigungen.

Nicht betrachtet werden:

- Grundlagen und Methoden zur Bestimmung/Erhebung der für ein Bauteil aus technisch funktioneller Sicht absolut notwendigen bzw. zutreffenden Sauberkeitsanforderungen.

- Der Nachweis organischer Verunreinigungen (Fette, Öle etc.).

- Methoden zum nicht quantifizierbaren Partikelnachweis an Prüfobjekten (z. B. visuelle Beurteilung, Wischtest mit sauberem Tuch).

- Prüfung von Flüssigkeiten zum Betrieb von Prüfobjekten (Kühlflüssigkeiten, Öle, Hydraulikflüssigkeiten, Bremsflüssigkeiten, Kraftstoffe, Gase, etc.) (2)

Dem Nutzer bleiben auch hiermit wichtige Hilfen zur Beschreibung seiner Reinigungsprozesse verschlossen und diese Richtlinie ist deshalb auch wenig praxisrelevant um diese Prozesse zu etablieren.

Unternehmensinterne Standards und Richtlinien

Es existiert eine große Anzahl von unternehmensinternen Standards und Richtlinien, die Reinigungs- und Verpackungsprozesse beschreiben. Diese in eine allgemeine Betrachtung zur Erstellung von allgemeingültigen Hinweisen aufzunehmen, scheitert meist daran, dass all den Firmenstandards eine Geheimhaltungsvereinbarung vorangestellt ist.

Fast alle dieser Vorschriften basieren auf langjährigen Erfahrungen und natürlich auch auf Fehlern, die gemacht wurden. Eine tiefgreifende wissenschaftliche Untersuchung geht den wenigsten voraus. Diese Vorschriften sind dann so lange aktuell, bis man an Grenzen stößt, wo bisherige Verfahren nicht mehr ausreichen und man die Prozesse iterativ weiterentwickelt.

Erforderliche Umgebungsbedingungen für Reinigungs- und Verpackungsprozesse

Hier gibt es verschiedene Ansichten, unter welchen Bedingungen gereinigt und verpackt werden soll. Dazu drei Beispiele:

Ein Standard gibt die genaue Luftreinheitsklasse vor, unter der diese Prozesse durchgeführt werden sollen (z. B. SEMI-Standard). Die Erfahrung zeigt, dass es kaum Lieferanten gibt, die den hohen Forderungen nach einer Klasse ISO 5 /ISO 6 entsprechen.

Einige wenige Lieferanten (z. B. in Japan) fertigen, reinigen und verpacken unter denselben Bedingungen, unter denen die Maschine beim Endkunden zum Einsatz kommt. Damit wird ein sehr hoher Grad an Reinheit schon im Vorfeld erreicht. Dies ist allerdings ein hoher Kostenfaktor.

Verschiedene Lieferanten arbeiten nach dem Erfahrungswert, maximal zwei Klassen schlechter als die Bedingungen beim Endkunden.

Reinigung von Einzelteilen, Baugruppen und Maschinen unter Reinraumbedingungen

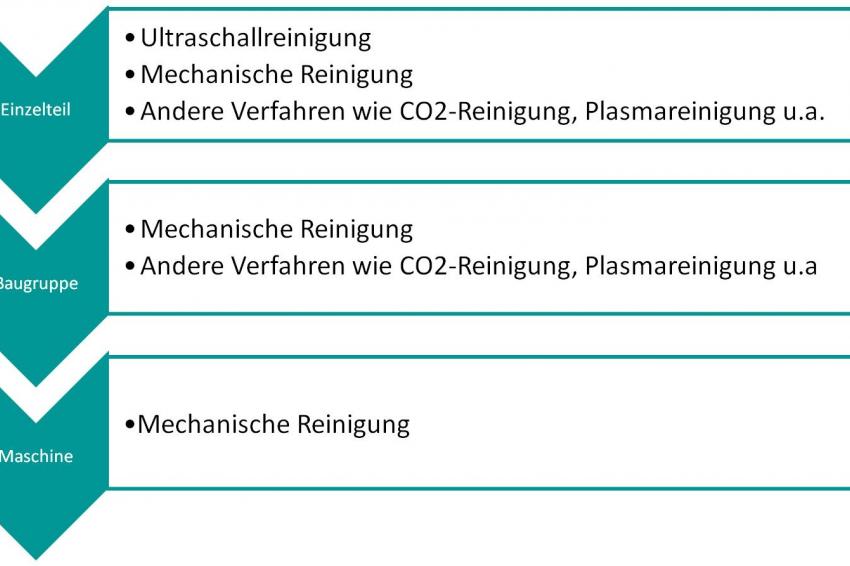

Prozesskette vom Einzelteil über die Baugruppe bis zur kompletten Maschine

Um die Reinheit einer Maschine im Vorfeld richtig spezifizieren zu können, ist es notwendig, die gesamte Prozesskette von der Einzelteilfertigung bis zur kompletten Maschine zu analysieren. Daraus ergeben sich die jeweiligen Anforderungen, unter welchen Bedingungen gefertigt, gereinigt und verpackt wird. Es gilt immer der Kostenaspekt, dass alle Einzelprozesse unter Bedingungen gehandhabt werden, die nur so gut wie nötig und nicht so gut wie möglich gestaltet sind. Zur Beschreibung der Prozesskette spielt immer die Betrachtung des Zeitfaktors eine große Rolle. Kontamination ist eine Funktion der Zeit. Daraus ergibt sich, je länger Einzelprozesse zeitlich dauern, desto höherwertiger ist die Umgebungsreinheit zu gestalten. Dies kann auf unterschiedlichste Arten erfolgen:

- durch einen Reinraum entsprechender Klassifizierung

- durch ständige Wiederholungsreinigungen, um die Kontaminationen immer wieder zu entfernen

- durch Verpacken der Produkte vor jeder Arbeitspause und Entpacken bei Weiterbearbeitung (das kann z. B. durch Einschweißen oder Abdecken mit geeigneten Folien oder mit aktiven Lagerbehältern erfolgen, Stickstoffatmosphären eignen sich nur, wenn das Produkt vor Feuchte und Sauerstoff geschützt werden muß) sowie regelmäßiges Reinigen.

Oftmals stellt sich die Frage, ob eine Endreinigung der gesamten Maschine nicht ausreichend wäre. Dem entgegen steht das Problem, dass kaum eine Maschine so einfach gestaltet ist, dass man alle Stellen beim Reinigen erreicht. Meist werden Verunreinigungen regelrecht „eingebaut“ und somit zu einem Langzeitrisiko. Diese Verunreinigungen haften auf den Oberflächen nicht für alle Zeit fest an. Alterungsprozesse, Veränderungen in der Oberflächenladung (Elektrostatik), Änderungen der Luftfeuchte und Temperatur usw. bewirken eine Veränderung in den Adhäsionskräften auf der Oberfläche und verleihen den Kontaminationen eine unvorhersehbare Dynamik.

Einzelteilreinigung

Jegliche Reinigung hängt immer von der Art der Kontaminationen ab, aber auch vom Material der zu reinigenden Einzelteile, deren Oberflächenbeschaffenheit und deren Empfindlichkeit gegenüber mechanischen Einflüssen und der Einwirkung von Flüssigkeiten.

Für viele Anwendungen hat sich die Ultraschallreinigung bewährt. Sie schont weitestgehend die Bauteile und ist technisch ausgereift. Für sehr empfindliche Teile kann mit einer höheren Frequenz gearbeitet werden, mit dem sogenannten Megaschall. Folgende Punkte sind besonders zu beachten:

- Beim Einsatz wäßriger Lösungen ist vollentsalztes Wasser (DI-Wasser) zu verwenden.

- Beim Einsatz von Reinigern sind ausreichend viele Spülvorgänge vorzusehen um eine Verschleppung von Reinigungsmedien und Detergentien aus Reinigern und gelösten Verunreinigungen zu unterbinden.

- Erschöpfte Reinigungsmedien und Spülflüssigkeiten sind in kurzen Intervallen zu wechseln.

- Dem Trocknungsprozess ist eine große Bedeutung beizumessen (z. B. Bohrungen und Sacklöcher). Die Trocknung hat unter der höchsten Reinheit stattzufinden.

Die Vielfalt der Teile, welche nicht im Ultraschall gereinigt werden können ist sehr groß. Darunter zählen z. B. Optiken, Keramiken, Materialien mit porösen Oberflächen und weiche Materialien. Dort greift man auf die mechanische Reinigung zurück, die durch Absaugen und Abblasen unterstützt werden kann. Alleiniges Saugen und Abblasen ist bei weitem nicht ausreichend (siehe weiter oben). Es gibt natürlich noch eine große Anzahl weiterer Reinigungsverfahren wie die CO2-Reinigung, das Ausheizen, Fischen, Bürsten, Adhäsivfolien u. a..

Baugruppenreinigung

Die hohe Komplexität von Baugruppen erfordert einen hohen Anteil an mechanischen Reinigungsverfahren. Gründe dafür sind z. B. Verklebungen, die nicht im Ultraschall gereinigt werden können sowie ein Mix aus verschiedenen Materialien, die unterschiedlichste Ansprüche haben. Es kann weiterhin die Gefahr bestehen, dass Reinigungsmedien in der Baugruppe verbleiben, da kein 100 %-iges Trocknen möglich ist. Das Reinigen von Baugruppen ist nur dann effizient, wenn im Vorfeld die Einzelteile auch einer Reinigung unterzogen wurden.

Maschinenreinigung

Man unterscheidet bei der Maschinenreinigung Grundreinigung und Erhaltungsreinigung, vergleichbar mit der Reinigung von Reinräumen.

Grundreinigung nach der Montage

Vor dem Verpacken einer Maschine ist diese unabhängig von vorangegangenen Reinigungsschritten der Einzelteile und Baugruppen unmittelbar beim Hersteller komplett zu reinigen. Diese Reinigung setzt eine gute Kenntnis der Maschine für das Reinigungspersonal voraus. Die verschiedenen Bereiche der Maschine sind mit den dafür geeigneten Reinigungsmethoden zu reinigen, empfindliche Baugruppen werden ggf. von der Endreinigung ausgenommen. Diese sind im Vorfeld entsprechend zu schützen. Nach dieser Endreinigung ist die Maschine sofort mit der ersten Schutzhülle (z. B. Folie) zu versehen.

Vor den Verpackungsprozess wird ggf. ein Pre-Acceptancetest durchgeführt, der bereits im eigenen Hause Kontaminationsprobleme aufzeigen kann. Die sich daraus ggf. zeigenden Kontaminationsprobleme können dann im eigenen Hause beseitigt werden, was an dieser Stelle mit weitaus geringerem Aufwand als im Reinraum des Kunden zu realisieren ist.

Diese Pre-Acceptancetests dokumentieren auch die erreichte Qualität dem Kunden gegenüber. Die Vorgehensweise und Einzelheiten sind zwischen Kunde und Lieferant abzustimmen.

Grundreinigung vor der Inbetriebnahme

Nach dem vorschriftsmäßigen Entpacken der Maschine beim Endkunden wird diese einer weiteren Grundreinigung unterzogen, um ggf. Kontaminationen, die während des Transports auf die Maschine geraten sind, zu entfernen. Ohne diese Reinigung sollte keine Maschine in den Reinraum gebracht werden. Diese Reinigung wird durch den Lieferanten, den Kunden oder auch externes Personal durchgeführt. Grundlage ist die Entpackungs- und Reinigungsvorschrift.

Meist wird nach der Reinigung stichprobenartig die Oberflächenreinheit geprüft. Sind die Grenzwerte eingehalten, kann die Maschine an der entsprechenden Stelle im Reinraum installiert werden.

Erhaltungsreinigung

Die Erhaltungsreinigung wird in den Reinigungsplan des Kunden aufgenommen. Sie gewährleistet die notwendige Reinheit über die Zeit hinweg. Das heißt, dass trotz Fertigung im Reinraum die Maschinen immer wieder in den Ausgangszustand gebracht werden müssen. Denn die Reinraumumgebung verlängert nur den Zeitraum, in dem die Oberflächen des Prozessequipments wieder kontaminieren. Zusätzlich werden durch den Betrieb der Maschine, durch die ablaufenden Prozesse und das Materialhandling ständig Kontaminationen erzeugt, die sich auf Oberflächen absetzen. Diese Erhaltungsreinigung ist nach einem festen Plan durchzuführen und das Ergebnis zu dokumentieren.

Überprüfung der Reinheit

Die Überprüfung des Reinigungserfolgs stellt die dafür Verantwortlichen immer wieder vor Probleme. Ein Grund ist die Messung von Partikeln auf technischen Oberflächen, die nur mit großem Aufwand realisiert werden kann. Neben der Messtechnik, die Partikel bis in den Mikrometerbereich sichtbar machen kann, haben sich folgende Methoden etabliert:

- Optische Inspektion

Gereinigte Oberflächen werden mittels optischer Hilfsmittel inspiziert und Partikel auf einer definierten Fläche ausgezählt. Das Ergebnis wird mit dem in der Reinigungsvorschrift festgelegten Grenzwert verglichen. Die Reinigung ist dann beendet, wenn diese Grenzwerte unterschritten werden. - Oberflächensonde

Die Oberflächensonde wird mit einem umgebauten optischen Partikelzähler eingesetzt. Partikel werden mittels eines Luftstrahls von der Oberfläche abgelöst und mit dem Partikelzähler ausgewertet. Dieses Verfahren ist ein qualitatives und kein quantitatives Verfahren, da nie alle Partikel von der Oberfläche gelöst werden. Man kann sehr gut einen prozentualen Reinigungserfolg ermitteln, wenn vor und nach der Reinigung gemessen wird. - Spülmethode

Einzelne Flächen werden mit Reinstwasser abgespült und dieses Wasser einer Partikelmessung in Flüssigkeiten unterzogen. Die Fläche gilt als sauber, wenn im Spülwasser ein vordefinierter Wert unterschritten wird. Mit diesem Verfahren lassen sich sehr gut Grenzwerte empirisch ermitteln. Zu beachten ist, dass die Parameter des Wassers wie Menge, Leitwert und Temperatur das Ergebnis der Messung beeinflussen können.

Verpackung unter Reinraumbedingungen

Verpackungsmaterialien

Grundsätzlich müssen Verpackungsmaterialien das zu verpackende Produkt ausreichend schützen. Dabei sollten diese Materialien eine äußerst geringe Partikelabgabe und ein geringes Ausgasungsverhalten aufweisen.

Oftmals wird „Reinraumfolie“ als Verpackungsmaterial gefordert. Man geht davon aus, dass die leicht „rosafarbene“ PE-Folie dem entspricht. Es handelt sich bei diesem Material um eine PE-Folie die sich durch deren elektrostatische Eigenschaften von anderen PE-Folien unterscheidet.

Es gibt jedoch Folien, welche unter Reinraumbedingungen gefertigt und konfektioniert werden. Darauf wird aus Kostengründen sehr selten zurückgegriffen. Das Reinigen von Folienverpackungen ist eine andere Möglichkeit, sollte aber unter höchster Reinheit geschehen, da alle Folien durch das Handling permanent Partikel anziehen.

Bei Folienverpackungen ist darauf zu achten, dass die zu verpackenden Produkte generell zweifach in Folie eingeschweißt werden. Befinden sich die Produkte schon in Boxen oder Magazinen, sind diese im Ganzen ebenfalls zweifach einzuschweißen.

Mehrwegverpackungen sind vor jedem Gebrauch zu reinigen. Diese werden nach dem Gebrauch meist nicht wieder im Reinraum verpackt und dann zurückgesandt. Bei der Reinigung der Mehrwegverpackungen trifft oben gesagtes wieder zu.

Schulung des Personals

Den Fragen der Personalschulung wird viel zu wenig Augenmerk beigemessen, obwohl dieses Thema die Grundlagen für eine reinraumgerechte Prozesskette schafft. Ohne gut ausgebildetes Personal sind reine Prozesse in ihrer ganzen Konsequenz nicht durchführbar. Das gilt für die Grundausbildung eines Mitarbeiters sowie auch für die Wiederholungsschulungen, die zwei- bis viermal pro Jahr erfolgen sollten. Dabei werden vordergründig folgende Themen geschult:

- Grundlagen der Reinraumtechnik

- Reinraumbekleidung und deren Nutzung,

- An- und Auskleideprozeduren

- Verhalten im Reinraum

- Reinigungsprozeduren siehe auch VDI 2083 Blatt 15 [3]

– Handhabung von Reinigungsgeräten und Materialien

– Handhabung von Reinigungsmedien

– Praktische Durchführung

– Sensibilisierung für die Prozesse, die durch jeden einzelnen durchgeführt werden dürfen

Zusammenfassung

Es ist schwer, allgemeingültige Vorgehensweisen zur Reinigung von Einzelteilen, Baugruppen und Maschinen darzustellen. Die Vielfalt der Teile ist zu groß und die Anforderungen sind zu unterschiedlich. Grundlegend sollte man die einzelnen Reinigungsschritte unter fest dokumentierten Umgebungsbedingungen mit gut ausgebildetem Personal durchführen. Eine Qualitätskontrolle verhilft dazu, die Prozesse ständig weiterzuentwickeln.

Der Kostenfaktor spiegelt sich in dieser Betrachtung in der sogenannten 10-er Regel wider. Das heißt, dass unterlassene Aufwendungen am Anfang einer Produktionskette, die später aber doch eine hohe Notwendigkeit haben, in diesem Fall die Oberflächenreinheit, mit jedem weiteren Arbeitsschritt in der Verarbeitungskette, einen um das 10-fache höheren Kostenaufwand erfordern, als im davorliegendem Schritt. Mit anderen Worten gesagt, wenn zu Beginn einer technologischen Kette 10 Euro-Cent pro Bauteil gespart werden, sind es schon im zweiten Schritt der Weiterverwendung 1 € pro Bauteil, die an Mehrkosten aufgewendet werden müssen.

Literatur:

(1) DIN EN ISO 14644-9: Reinräume und zugehörige Reinraumbereiche – Teil 9: Klassifizierung der partikulären Oberflächenreinheit (ISO/DIS 14644-9:2008); Deutsche Fassung EN ISO 14644-9:2008 (Entwurf)

(2) VDA19: Qualitätsmanagement in der Automobilindustrie, Richtlinie (Entwurf, 1. Auflage 2004 – Gelbdruck, Verband der Automobilindustrie e.V. (VDA)): Partikelverunreinigung funktionsrelevanter Automobilteile

(3) VDI 2083-15 Reinraumtechnik – Personal am Reinen Arbeitsplatz