Prozesssichere Ultraschallreinigung im Reinraum

Ex-geschützte Ultraschall-Reinigungslösung für die Pharmaindustrie

Hohe Sauberkeitsanforderungen bestehen bei der Produktion pharmazeutischer Produkte auch für Fertigungshilfsmittel. Um die Reinigung von Warenträgern prozesssicherer und mit höherer Qualität durchführen zu können, investierte ein international tätiges Pharmaunternehmen in ein neues Reinigungssystem. Neben aufgabenspezifisch ausgewählten Reinigungsmedien und deren Temperatur sorgt der Einsatz optimal abgestimmter Ultraschallkomponenten dafür, dass die geforderte Sauberkeit stabil, schnell und effizient erzielt wird.

Das in Furtwangen ansässige Unternehmen Pace-Tec ist auf den Sondermaschinenbau für nasschemische Fertigungsprozesse spezialisiert. Das Leistungsspektrum des Schwarzwälder Unternehmens reicht vom Prozess-Consulting über die Entwicklung und Konstruktion bis zur Herstellung der nasschemischen Produktionsanlagen. Mit diesen maßgeschneiderten Lösungen beliefert der Maschinenbauer Unternehmen unter anderem aus den Hightech-Branchen Halbleiter- und Solartechnologie, Medizintechnik, Pharmaindustrie, Automobiltechnik und Luftfahrt.

Reinigungsanlage für pharmazeutische Warenträger

Als bei einem renommierten, international tätigen Pharmaunternehmen vorhandenes Equipment für die Reinigung von Warenträgern ersetzt werden sollte, setzte sich die von Pace-Tec konzipierte Lösung gegen verschiedene Mitbewerber durch. In den aus Kunststoff, Edelstahl und einer Kombination daraus hergestellten Warenträgern werden Teile pharmazeutischer Produkte während der Produktion transportiert. Diese Fertigungshilfsmittel müssen hohe Sauberkeitsanforderungen erfüllen, um eine Kontamination der Produkte auszuschließen. Entsprechend waren eine verbesserte Reinigungsqualität und Prozesssicherheit Ziel der Investition. Die Reinigungsanlage wird in einem Reinraum entsprechend der Klasse D nach GMP-Leitfaden eingesetzt. Aufgrund der bisherigen Reinigungsprozesse waren sowohl die Medien – Ethanol und Isopropanol – als auch der Einsatz von Ultraschall vorgegeben. „Die vorhandenen Platzverhältnisse machten dabei eine hohe Leistungsdichte auf kleiner Fläche erforderlich. Außerdem musste die Anlage durch die vorgegebenen Lösemittel explosionsgeschützt ausgeführt werden“, berichtet Philipp Bauer, zuständig für den technischen Vertrieb bei Pace-Tec.

Durchdachte Konstruktion für hohe Prozesssicherheit

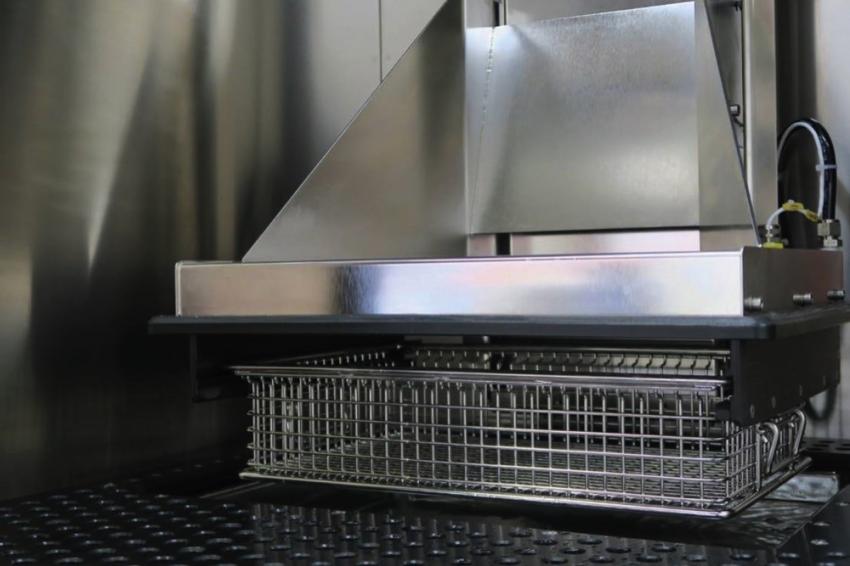

Die Reinigungsanlage verfügt über insgesamt drei Stationen. Davon werden zwei Becken mit jeweils rund 25 l Volumen für die Reinigung mit den beiden Lösemitteln genutzt, in der dritten Station erfolgt die Trocknung. Der Aufwand für den Explosionsschutz konnte durch einen durchdachten geometrischen Aufbau der Anlage und eine ausgeklügelte Luftführung auf das absolut Nötige reduziert werden. Dort wo er erforderlich ist, sorgen unter anderem eine partielle Stickstoffflutung sowie der Einsatz von geeigneten Sensoren und Aktoren für Sicherheit.

Beide Reinigungsbäder sind mit Ultraschall ausgestattet, was durch den begrenzten Bauraum der Becken und die geforderte hohe Leistungsdichte eine gewisse Herausforderung darstellte. Über diese Aufgabenstellung haben die Projektverantwortlichen bei Pace-Tec mit verschiedenen Herstellern von Ultraschallkomponenten gesprochen und sich letztendlich für Weber Ultrasonics als Partner entschieden. „Ausschlaggebend waren die technische und Beratungskompetenz der Mitarbeiter von Weber. Außerdem ist das Unternehmen bei unseren Kunden bekannt und genießt einen guten Ruf“, begründet Philipp Bauer die Entscheidung.

Optimal angepasste Ultraschalltechnik

Auf Basis der von Pace-Tec vorgegebenen Frequenz von 40 kHz und der Leistung von 2.400 W pro Reinigungsstation legte Weber Ultrasonics die gesamte Ultraschalltechnik aus. Am Boden jedes Beckens wurden 48 Kegelstumpf-Schwingelemente mit jeweils 50 W eingebaut. „Durch den begrenzten Bauraum der Wannen, hat Weber auch schwer zugängliche Stellen mit den Elementen bestückt. Um sicherzustellen, dass die hohe Leistungsdichte erreicht wird, hat das Unternehmen nach der Fertigstellung des ersten Beckens Versuche im eignen Technikum durchgeführt“, ergänzt Philipp Bauer.

Die digitale Frequenzerzeugung und -regelung erfolgt durch zwei Generatoren Sonopower 3S der vierten Generation. Bei diesen innovativen Single-Frequenzsystemen werden durch die kombinierte Frequenz- und Amplitudenmodulation sehr homogen Schallfelder erreicht und „stehende Wellen“ verhindert. Dies erhöht die Ultraschallwirkung, so dass Reinigungsprozesse schneller und effizienter durchgeführt werden können. Einen Beitrag zur gleichbleibenden Schallleistung leistet auch der Sonoscan. Er ermittelt die Arbeitsfrequenz vor der Schallabgabe automatisch und stellt das System entsprechend ein. Während des Prozesses kann die Frequenz kontinuierlich überwacht und automatisch angepasst wann. Dies stellt sicher, dass auch bei sich verändernden Betriebsbedingungen wie bspw. Temperaturschwankungen oder beim Wechsel von Reinigungsmedien stets mit der effizientesten Leistung gearbeitet wird. Die Anpassungen erfolgen im laufenden Betrieb, so dass unterbrechungsfrei gereinigt werden kann.

Ausgestattet sind die Generatoren mit einer optionalen Profinet-Schnittstelle. „Wir können die Steuerung des Ultraschalls dadurch in das Human-Machine-Interface (HMI) unserer Anlage integrieren, wofür der Austausch vieler Daten erforderlich ist. Darüber hinaus besteht die Möglichkeit, die Anlagen- und Prozessdatenverwaltung über diese Schnittstelle zu vereinfachen“, erklärt Philipp Bauer.

Vollautomatischer Reinigungsprozess im Reinraum

Je nach Größe werden die Warenträger als Schüttgut oder gesetzte Ware gereinigt. Der Transport zum Reinraum und durch dessen Schleuse erfolgt automatisiert, die Beladung der Reinigungsanlage manuell. Nach Auswahl des warenträgerspezifischen Reinigungsprogramms, läuft der Prozess mit den entsprechend festgelegten Parametern automatisch ab. Vom Ausgabeplatz werden die Reinigungsbehältnisse wieder manuell entnommen und automatisiert in die Produktfertigung weitergeleitet. „Neben dem Reinigungsmedium und dem Gesamtkonzept der Anlage spielt die Ultraschalltechnik eine wesentliche Rolle dafür, dass unser Kunde mit dem Reinigungsergebnis und der Prozesssicherheit sehr zufrieden ist. Er hat inzwischen schon eine zweite Anlage bestellt“, merkt Philipp Bauer abschließend an.