Kurzanalyse „Ressourceneffizienz durch Prozessintensivierung“

Aus weniger mehr machen

Prozessintensivierte Verfahren in der chemischen Industrie bergen ein hohes Ressourceneffizienzpotenzial, da sie dazu beitragen, Materialien und Energie einzusparen. In den 1970er Jahren kam die Idee auf, mittels Prozessintensivierung die Entwicklung bahnbrechender Technologien anzustoßen. Aktuelle Entwicklungen in Wissenschaft und industrieller Praxis hat das VDI Zentrum Ressourceneffizienz (VDI ZRE) in einer jetzt erschienenen Kurzanalyse zusammengefasst.

Die chemische Industrie in Deutschland steht vor großen Herausforderungen: Zum einen verschärft sich der Wettbewerb, zum anderen steigen die Anforderungen an die Nachhaltigkeit der Produktionsprozesse. Es gilt, schneller auf eine sich wandelnde Nachfrage reagieren und gleichzeitig ressourcenschonender produzieren zu können. Dass Prozessintensivierung (PI) eine vielversprechende Strategie darstellt, um diese Ziele zu erreichen, zeigt die neue Kurzanalyse des VDI ZRE, die im Auftrag des Bundesumweltministeriums erstellt wurde.

Vorteile prozessintensivierter Apparate und Anlagen

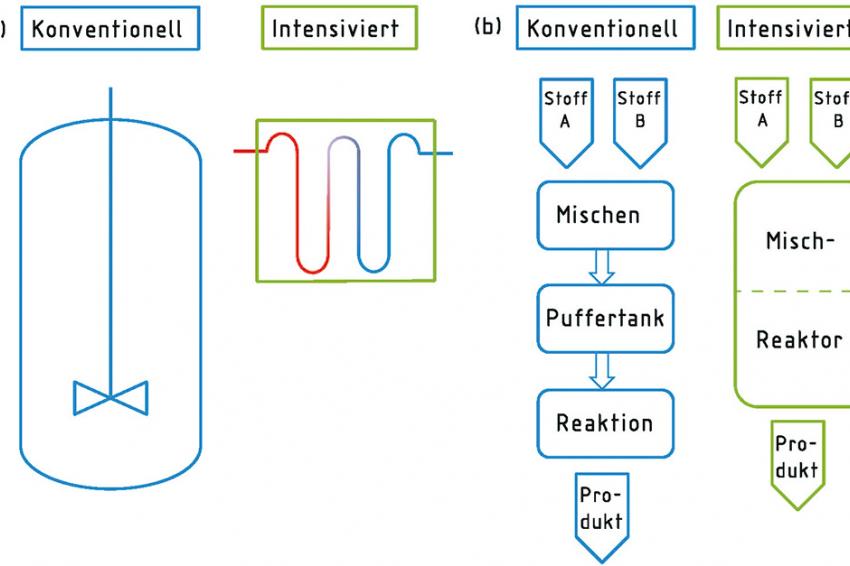

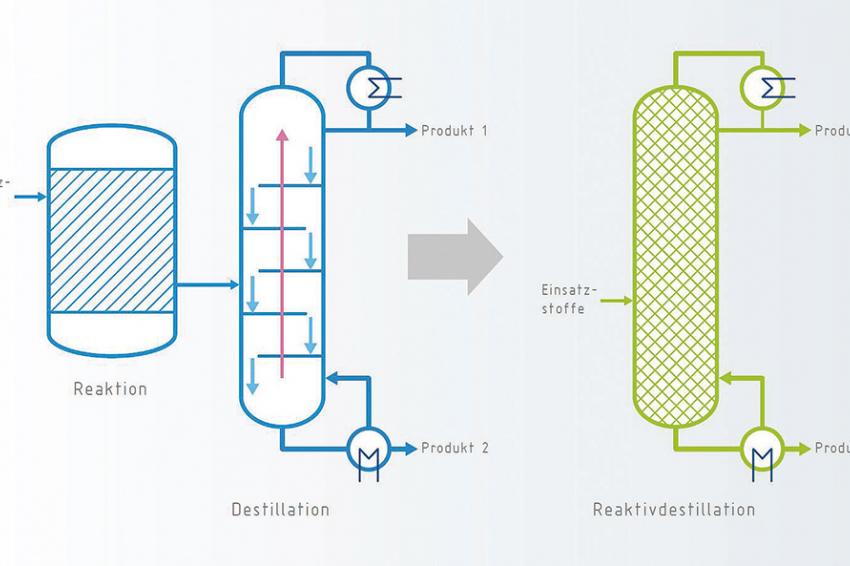

Prozessintensivierte Apparate und Anlagen sind meist kleiner und kompakter. Chemische und physikalische Prozesse in ihrem Inneren verlaufen oftmals effizienter als in herkömmlichen Anlagen. Insbesondere weisen Wärme- und Stofftransportprozesse bessere Eigenschaften auf.

Aufgrund der erhöhten Prozesseffizienz können eingesetzte Roh-, Hilfs- und Betriebsstoffe sowie Energie deutlich reduziert werden. Der Treibhausgas-Fußabdruck des Unternehmens wird kleiner, zudem fallen die Betriebs- und Investitionskosten geringer aus.

Mit anderen Worten: Prozessintensivierung macht aus weniger mehr. Zum anderen sind prozessintensivierte Apparate und Anlagen aufgrund ihrer oftmals modularen Bauweise flexibler einsetzbar. Ihre Betreiber können schneller auf eine sich ändernde Nachfrage reagieren und ihre Produktion entsprechend umstellen.

Anhand zahlreicher Umsetzungsbeispiele verdeutlicht die kostenfrei auf der Webseite VDI ZRE beziehbare Kurzanalyse diese ökologischen und ökonomischen Vorteile der Prozessintensivierung. Dazu gehört etwa der statische Mischer, der bspw. bei der Herstellung von Methylacetat aus Methanol 80 % weniger Energie verbraucht als das bis dato gängige Verfahren. Über ein großes Ressourceneffizienzpotenzial verfügen auch kontinuierlich betriebene Mikroreaktoren, die einen diskontinuierlichen Batchreaktor ersetzen können.

Herausforderungen bei der Umsetzung in die Praxis

Die Entwicklung und Einführung prozessintensivierter Apparate und Technologien ist für ein Unternehmen herausfordernd. Die labortechnische Untersuchung zur Generierung von Basisdaten für die Auslegung sowie die Konzipierung einer Pilotanlage ist personal-, zeit- und kostenintensiv. Das damit verbundene unternehmerische Risiko stellt durchaus die größte Hürde für eine Anwendung in der Praxis dar.

Bisher wurden zahlreiche prozessintensivierte Apparate und Technologien in der Wissenschaft und im unternehmerischen Umfeld entwickelt (siehe hierzu die Technologieübersicht in der european roadmap for process intensification). Trotz der großen Anzahl von Entwicklungen der letzten vierzig Jahre sind verhältnismäßig wenige davon in der industriellen Produktion angekommen. Ein Hauptgrund dafür ist das prinzipiell hohe unternehmerische Risiko. Ein anderer Grund liegt in der technologischen Natur: Zum einen fehlt Scale-up-Wissen, zum anderen gibt es zu wenig Betriebserfahrung mit Pilotanlagen. Durch weitere Forschungs- und Entwicklungsarbeit sowie weitere Pilot- und Demonstrationsanlagen lassen sich die Hindernisse jedoch oftmals beseitigen