Hochtemperaturwirbelschicht zur simultanen Partikelformulierung und -funktionalisierung

30.01.2019 -

Die Anforderungen an die Hochleistungsmaterialien der Zukunft stellen Produktentwickler vor neue Herausforderungen: Innovative Anwendungen erfordern immer komplexere Materialien, ihre gewünschten Eigenschaften lassen sich jedoch bislang nur in kostenintensiven Mehrschrittprozessen erzielen. Die Prozesstemperatur spielt dabei eine Schlüsselrolle. Der Anlagenbauer Glatt überwindet mit Hochtemperaturwirbelschichtanlagen bislang geltende Temperaturlimits und ermöglicht die Erzeugung von Katalysatormaterialien in einem einstufigen Verfahren.

Verfahren zum Agglomerieren, Granulieren und Coating in der Wirbelschicht haben den Zweck, Pulverfeststoffe zu formen und körnige Substanzen aus der Flüssigkeit zu generieren oder zu funktionalisieren. Ziel dieser Prozesse ist es, die Produkte besser handhabbar zu machen, die Eigenschaften von Rohstoffen für die Dosierung oder Weiterverarbeitung zu optimieren oder Produkteigenschaften für die Endanwendung zu perfektionieren. Je nach Material, Anwendungsbereich und zu definierenden Zielparametern sind dafür verschiedene Methoden und unterschiedliche Techniken geeignet. Typischerweise finden diese Wirbelschichtprozesse bei Produkttemperaturen weit unter 200 °C statt, was für die Granulation von Pulvern und Flüssigkeiten oder das Coating von Partikeln in den meisten Fällen völlig ausreichend ist. Moderne Werkstoffe wie komplexe anorganische Materialien und andere Hochleistungsmaterialen erfordern jedoch zunehmend eine zusätzliche thermische Behandlung, um eine spezifizierte Qualität zu erreichen, Bindungsmechanismen zu aktivieren oder formgebende Hilfsstoffe auszutreiben. Mittels einer nachgeschalteten Kalzinierung können bspw. temporär eingesetzte Hilfsstoffe ausgetrieben und Endprodukte kristallwasserfrei hergestellt werden. Weitere geeignete nachgelagerte Verfahren sind die Synthese durch chemische Umsetzung, die Entbinderung von in Form gebrachten Edukten oder eine Phasenumwandlung zur Modifikation der Kristallstruktur.

Breiteres Temperaturspektrum in der Wirbelschicht

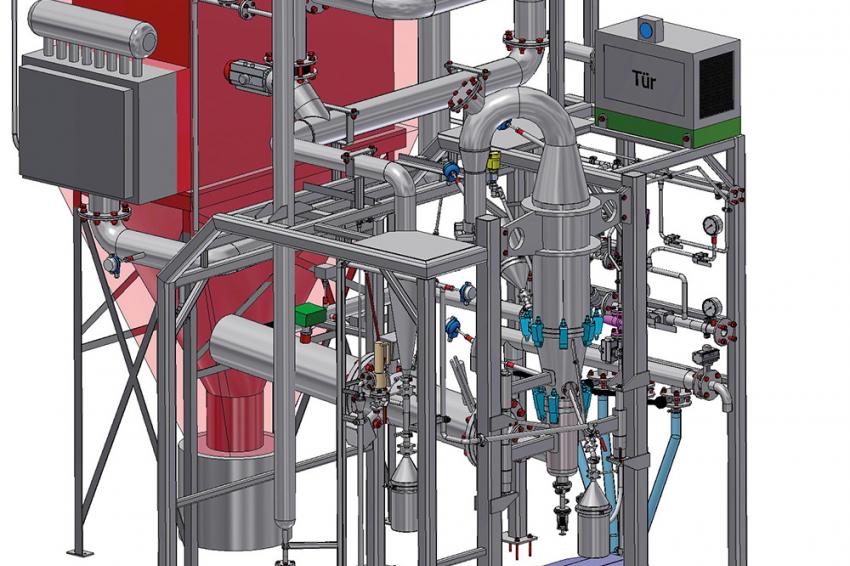

Die Wirbelschichttechnologie zählt seit Jahrzehnten zu den Leitverfahren für partikelbildende Prozesse. Eine Kombination aus Wirbelschichtsprühgranulation oder -coating und Hochtemperatur-Wärmebehandlung oder -synthese in nur einem Verfahrensschritt war bisher nicht verfügbar und beschränkte die Anwendung der etablierten Techniken zur Partikelformulierung in der Wirbelschicht. Glatt Ingenieurtechnik hat deshalb ein hoch flexibles System für die Sprühgranulation und Coating unter Hochtemperaturbedingungen bis 900 °C entwickelt. In diesem System kann die Prozesstemperatur des eintretenden Gases in einem weiten Bereich zwischen 50 °C und 900 °C eingestellt werden – bei Bedarf auch stufenweise in definierten Temperaturschritten. Unterschiedliche Prozesse lassen sich damit sowohl chargenweise als auch kontinuierlich durchführen. Je nach Bedarf kann eine Granulierung oder ein Coating entweder gleichzeitig oder auch aufeinanderfolgend mit einer chemischen Reaktion zur Synthese durchgeführt werden. Wie auch bei konventionellen, mit Flüssigkeit bedüsten Wirbelschichtprozessen ist es unter Hochtemperaturbedingungen möglich, verschiedene Anlagenkonfigurationen anzuwenden. Das Sprühmedium kann von oben (Top-Spray) oder von unten (Bottom-Spray) in die Wirbelschicht gesprüht werden, auch ein klassierender Produktaustrag ist ausführbar.

In einem Schritt zum katalytisch aktiven Stoffsystem

Einen besonderen Vorteil bietet die Hochtemperaturwirbelschicht auch bei der Herstellung von katalytisch aktiven Substanzen, weil sie Mehrschrittprozesse überflüssig macht. Wirtschaftlich interessant ist dies beispielsweise in der Beschichtung von Katalysatorträgern mit Metallsalzen. Bei Ausgangsstoffen, die auf Metallnitrat, -acetat, -carbonat oder anderen metallorganischen Verbindungen basieren, kann simultan zur Beschichtung des Trägers eine Umsetzung der Salze zu Oxiden erreicht werden. In einem einzelnen Verfahrensschritt lassen sich so direkt einsetzbare Katalysatoren für die heterogene Katalyse erzeugen. Konventionell werden derartige katalytisch aktive Stoffsysteme in mehreren Schritten hergestellt. So wird z. B. ein Mischmetalloxid-Katalysator auf einem Träger ausgebildet, indem mittels eines klassischen Wirbelschicht- oder Trommel-Coatings bei niedrigen Temperaturen zunächst Metallsalze aus einer Lösung oder Suspension aufgezogen werden. Gängige Trägermaterialien stellen spezielle Keramiken wie beispielsweise Aluminiumoxidpellets, -spheres oder -tabletten dar, die auf Basis von Extrusion, Tablettierung oder auch Wirbelschichtsprühgranulation erzeugt werden. Andere Trägersysteme basieren auf Zeolith- oder Silikatmaterialien.

Die Träger können sowohl als kompakte und dichte Träger für Schalen-Katalysatoren, als auch als poröse Träger für imprägnierte Katalysatoren zum Einsatz kommen. Um die Metallsalzschicht auf dem Träger zu stabilisieren oder für die anschließende chemische Umwandlung zu optimieren, werden unter anderem auch Hilfsstoffe wie organische Polymere oder Säuren eingesetzt. In einem nachgelagerten Schritt der Hochtemperaturbehandlung werden diese temporär genutzten Hilfsstoffe zersetzt und wieder ausgetrieben. Außerdem wird die eigentliche Metalloxidbildung erst in diesem Schritt durch chemische Umwandlung realisiert. Üblicherweise werden hierfür Drehrohröfen, Bandkalzinatoren oder Wanderbettreaktoren verwendet. Zu den entscheidenden Nachteilen dieser Verfahren zählt nicht nur der zusätzliche Verfahrensschritt, sondern auch der verminderte Wärme- und Stoffübergang und darüber hinaus eine meist ungleichmäßige Behandlung der Einzelpartikel in der Schüttung, die in der Regel sehr lange Verweilzeiten erfordern.

Vorteile des „Eintopfverfahrens“

Die Herstellung der zuvor genannten Katalysatormaterialien in der Hochtemperaturwirbelschicht bietet zwei große Vorteile: Zum einen können die Prozesseinstellungen höchst flexibel angepasst werden und zum anderen wird die Behandlung des Trägermaterials als „Eintopfverfahren“ realisiert. Je nach Wahl der Prozessparameter können in diesem einstufigen Verfahren unterschiedlichste Eigenschaften der katalytisch aktiven Schicht eingestellt werden. Durch die Wahl der Fluidisierungs- sowie Eindüsungsparameter in Zusammenhang mit der Prozesstemperatur lassen sich der Wärme- und Stoffübergang sowie die chemische Umsetzung der flüssig eingebrachten Edukte gezielt beeinflussen. Die Beschaffenheit der auf dem Träger ausgebildeten Katalysatorschicht kann in ihrer Morphologie hinsichtlich Porosität, resultierender Festigkeit und spezifischer Oberfläche optimiert und an die Endanwendung angepasst werden. Der Einsatz von temporären Hilfsstoffen ist in den meisten Fällen nicht mehr notwendig, da die simultane Umsetzung der Edukte zu Oxiden eine direkte stabile Beschichtung ermöglicht.

Die Bandbreite geeigneter Stoffsysteme für katalytisch aktive Schichten auf Trägerpartikeln ist vielfältig. Durch die Herstellung in der Hochtemperaturwirbelschicht können gängige Materialien wie bspw. Kobalt-, Nickel-, Vanadium- und Ceroxide oder auch komplexe stöchiometrische Gemische aus verschiedenen Metalloxiden auf die Trägerpartikel aufgebracht werden. Durch die Verwendung flüssiger Präkursoren als Gemische aus verschiedenen gelösten oder dispergierten Metallsalzen lassen sich auch komplexe katalytisch aktive Mischungen wie z. B. Kobalt-Mangan-Oxid erzeugen. In allen praktischen Fällen sind in der Entwicklungsphase experimentelle Untersuchungen erforderlich, die im Technologiezentrum bei Glatt in Weimar im Labor- und in naher Zukunft auch im Pilotmaßstab unter Hochtemperaturbedingungen bis 900 °C durchgeführt werden können. Für prozessbegleitende Produktanalysen, speziell auch für die Charakterisierung von komplexen anorganischen Stoffsystemen, stehen zahlreiche Analyseverfahren zur Verfügung: Phasenanalyse mittels Röntgendiffraktometrie, spezifische Oberfläche und Porosität mittels BET, Elementaranalyse CHNS sowie ICP-OES für die Analyse von Aufschlusslösungen.