Verdrängerpumpen ermöglichen eine zuverlässige Förderung in allen Sparten der Chemieindustrie

Von hochsensibel bis ätzend und explosionsgefährlich

Netzsch Pumpen und Systeme hat ein Programm an unterschiedlichen Pumpentypen, Werkstoffen und Zubehörkomponenten entwickelt, das es erlaubt, für jede Anwendung die ideale Konfiguration zusammenzustellen.

Wesentliche Anforderungen bei praktisch allen Medien im chemischen Bereich ist die Vermeidung von Scherkräften und Pulsation während der Förderung. Viele herkömmliche Systeme, wie etwa Kreisel- oder Kolbenpumpen, erzeugen beim Transport des Materials konstruktionsbedingt dynamische Kräfte oder Druckumkehrpunkte. Diese jedoch können zu signifikanten Veränderungen der geförderten Güter führen, beispielsweise könnten sich Emulsionen dadurch trennen oder dilatante Medien ungewollt verfestigen. Im schlimmsten Fall wird der Grundstoff damit für die weitere Verarbeitung unbrauchbar, neben dem reinen Materialwert ist dann auch jegliche bis dahin bereits erfolgte Wertschöpfung verloren.

Geschlossene Förderkammern für schonenden Mediumtransport

Um derartige Effekte zu vermeiden, bietet sich die Verdrängerpumpentechnologie an, insbesondere in Form von Exzenterschneckenpumpen. Diese basieren auf einem Rotor, der sich oszillierend in einem geometrisch auf ihn abgestimmten, feststehenden Stator dreht. Durch die exakte Geometriepaarung ergeben sich bei der Rotation Förderkammern, in denen das Medium schonend von der Saug- zur Druckseite transportiert wird. Das Volumen dieser Kammern bleibt konstant, die Kammern selbst sind in sich geschlossen. Auf diese Weise wird nicht nur Rückströmung verhindert, sondern auch eine volumen- und druckstabile Bewegung des Förderguts sichergestellt, so dass keine Scherkräfte und kaum Pulsation auftreten. Viskosität und Konsistenz des Mediums sind unerheblich für die Leistung.

Daneben hat die Exzenterschneckenpumpe den Vorteil, dass die Fördermenge über die Drehzahl stufenlos und sehr exakt gesteuert werden kann. Dank dieser hohen Dosiergenauigkeit von 3–5 % ist es bei vielen Rezepturen möglich, die benötigten Bestandteile direkt aus der Leitung oder dem Gebinde einzudosieren. Für Mischungen, die eine noch präzisere Mengenkontrolle verlangen, können Dispenser mit kleineren Volumina verwendet werden, bis hin zu solchen, die pro Umdrehung 0,5–0 ml mit einer volumetrischen Genauigkeit von 1 % fördern und die gleichen Vorteile bieten wie ihre größeren Pumpenschwestern.

Spezielle Bauvarianten für unterschiedliche Anforderungen

Um trotz der verschiedenen, in der Chemieindustrie zur Verwendung kommenden Medien die gewünschte Leistung erbringen zu können, stellt der Pumpenexperte aus Bayern für die konkrete Gestaltung des Förderbereichs wie auch des Antriebsstrangs unterschiedliche Typen und Komponenten zur Auswahl. Dazu zählen unter anderem vier verschiedene Rotor- Stator-Geometrien: Die S- und L-Formen zeichnen sich durch einen kreisförmigen Rotor- Querschnitt aus, wobei erstere eher für niedrigere Strömungsgeschwindigkeiten und stichfeste Produkte geeignet sind, während der L-Typ dank einer doppelt so hohen Steigung auf deutlich höhere Fördermengen ausgelegt ist. Bei den D- und P-Geometrien dagegen ist der Rotor elliptisch, weshalb er sich auf einer Exzenterkreisbahn im Stator bewegt. Dies führt bei beiden Typen zu einer nahezu pulsationsfreien Förderung. Auch hier ist die zweite Bauform für größere Mengen konzipiert.

Die Anbindung des Rotors an den Antrieb kann über verschiedene Gelenke erfolgen. Die Bandbreite reicht von einfachen, ölgefüllten Bolzengelenken bis hin zu Zapfenkreuzgelenken für extrem hohe Dauerbelastungen und Drehmomente. Bei schmierenden Medien lassen sich für eine einfachere Reinigung offene, spalt- und totraumfreie Bolzengelenke verbauen, die von allen Seiten vom Fördergut umspült werden. Bei sehr hygiene-kritischen Materialien bietet sich zur Kraftübertragung ein Biegestab an, der mit Rotor und Anschlussstelle ver schrumpft und somit hermetisch versiegelt wird. Darüber hinaus enthält diese Variante keine sich gegeneinander bewegenden Teile, wodurch sie praktisch wartungsfrei läuft.

Ebenso können angepasst an Hygiene- und Sicherheitsanforderungen unterschiedliche Dichtungstypen verbaut werden, von der einfachen Form mit Elastomerbalg und freiliegender Wellenfeder über Modelle mit gekapselter Wellenfeder und glatter Außenkontur bis zu doppeltwirkenden Dichtungen mit Quenchversorgung. Wo maximale Dichtheit vorausgesetzt wird, lässt sich zudem eine Beaufschlagung mit Detektorflüssigkeit oder Sterilkondensat einrichten, um Leckagen sofort zu erkennen. Der Pumpenraum selbst ist weitgehend totraumfrei gestaltet und so konzipiert, dass er leicht gespült werden kann. Wenn nötig, sind auch an das CIP- oder SIP-Verfahren angepasste Bauformen verfügbar. Tangential angeordnete Spülstutzen und eine Bypass-Leitung gewährleisten hierbei, dass die erforderliche Strömungsgeschwindigkeit des Reinigungsfluids von 1,5 m/s auch dauerhaft erreicht werden kann.

Zuverlässige Förderung auch von hochviskosen oder schlecht fließenden Medien

Eingesetzt werden solche Exzenterschneckenpumpen beispielsweise zur Kunststoffverarbeitung bei einem Verpackungshersteller. Hochviskoser PVC-Compound mit 25.000 bis 30.000 mPas muss hier kontrolliert aus einem Rührwerk einem Abfüllventil zugeführt werden. Zusätzlich ist das Medium extrem scherempfindlich und härtet schnell aus. Verbaut wurde daher eine vierstufige Pumpe, die eine Dosiergenauigkeit von 2–3 % sicherstellt. Um die Fließfähigkeit des Materials zu erhalten, wurden Sauggehäuse und Statormantel mit Heizelementen ausgestattet, wodurch eine stabile Mediumstemperatur von 80 °C erreicht wird. Ausfälle aufgrund von Verstopfungen werden so dauerhaft verhindert. Mittlerweile laufen an den weltweiten Standorten des Unternehmens 50 solcher Pumpen und fördern jeweils 100 –275 l/h bei 12–15 bar.

Eine ähnlich anspruchsvolle Anwendung ist die Beschickung einer Papiermaschine mit Streichfarbe, da sie sehr druckstabil und pulsationsarm erfolgen muss. Eine zuvor verwendete Blockpumpe konnte die Farbe, die immerhin einen Trockensubstanzgehalt von 70–75 % aufweist, nicht kontinuierlich fördern. Die Anlage lief unruhig mit starken Vibrationen, wiederholt kam es zu massiven Defekten am Getriebe. Auch verschlissen die Gelenke sehr schnell. Um dieser starken Beanspruchung zu begegnen, wurde im November 2013 eine Exzenterschneckenpumpe in Lagerstuhlausführung installiert. In Kombination mit hochrobusten Zapfengelenken und einer verlängerten Kuppelstange, dank der die Auslenkung in den Gelenken verringert wurde, ließen sich damit Getriebeschäden seither vollständig vermeiden. Als zusätzliche Sicherheitsmaßnahme wurde das Kegelradgetriebe mit einer Entlüftung versehen, so dass die Betriebstemperaturen hier niedrig gehalten werden. Außerdem konnte mit einem Rohr-Rotor in D-Geometrie das Laufverhalten deutlich optimiert, sprich beruhigt, werden. Die Pumpe fördert dadurch störungsfrei 28 bis 185 m³ der Streichmasse pro Stunde.

Drehkolbenpumpe für pulsationsarme Förderung unabhängig von der Viskosität

Exzenterschneckenpumpen lassen sich sowohl horizontal als auch vertikal betreiben und sind damit vielseitig installierbar. Wo der Platz dennoch nicht ausreicht, bietet sich ein anderes Verdrängersystem, die Drehkolbenpumpe, an. Der Anbieter hat hier zwei Baureihen entwickelt, die speziell auf prozesstechnische und hygienische Anforderung zugeschnitten sind und höchste Betriebssicherheit garantieren. Verdrängendes Element sind hier zwei Kolben, die gegenläufig rotieren und dabei das Medium schonend aber kontinuierlich weitertransportieren. Auch bei dieser Variante ist die Leistungsfähigkeit unabhängig von der Viskosität des Mediums, gefördert werden können Stoffe von 1 mPa–1 Mio. mPas.

Pulsation ist auch hier ein entscheidender Faktor, weshalb üblicherweise komplex gewendelte, mehrflüglige Kolben verwendet werden. Diese sind allerdings deutlich anfälliger für Defekte, stellen mit ihren vielen Winkeln Sammelplätze für Produktrückstände dar und lassen sich zudem nur schwer auswechseln. Bei den Pumpen kommt daher ein eigens geschaffenes Pulsationsreduktionssystem zur Anwendung, das es ermöglicht, auch mit geraden, zweiflügligen Drehkolben die niedrigen Pulsationswerte komplexerer Formen zu erreichen.

Standardmäßig werden Metallkolben verbaut, die sich in einem Gehäuseeinleger aus Elastomer drehen. Zusammen mit den auf die Flanken der Kolben vulkanisierten Elastomerpads wird so ein durchgehender Hart-Weich-Kontakt erreicht, der das Material schont und einen hohen Wirkungsgrad erzielt. Im Gegensatz zur herkömmlichen Werkstoff-Kombination aus Gummikolben und Metallgehäuse, ist der Stahl-Drehkolben der Pumpe deutlich widerstandsfähiger gegen die Rotationskräfte. Auch ist der Grad der möglichen thermischen Verformung bei dieser Konfiguration wesentlich geringer, weshalb die Komponenten mit engeren Spaltmaßen gefertigt werden können. Das verringert die Rückströmung und verbessert die Leistung der Pumpe insgesamt. Für Medien, die Elastomere angreifen würden oder aus sonstigen Gründen nicht mit Kunststoffen in Kontakt kommen dürfen, gibt es Ganzmetall- Ausführungen der Pumpe.

Full-Service-in-Place und innerhalb kürzester Zeit

Ein besonders Charakteristikum der Drehkolbenpumpen des Pumpenanbieters ist ihre Servicefreundlichkeit. Die Anlagen sind so konzipiert, dass sie direkt am Platz geöffnet, gereinigt und alle verschleißanfällige Komponenten ausgetauscht werden können, ohne dass die Pumpe aus der Leitung ausgebaut werden muss. Auf diese Weise nehmen Wartungs- und Instandhaltungsarbeiten kaum Zeit in Anspruch und die Stillstandszeiten des Fördersystems werden auf ein Minimum reduziert. Die Drehkolbenpumpen verfügen dazu über einen großen Gehäusedeckel, der mit wenigen Handgriffen abgenommen werden kann und freien Zugriff auf den gesamten Innenraum gewährt.

Die Drehkolben sind über Schnellspann-Elemente an der Außenseite des Gehäuses fixiert. Dadurch sind sie zum einen völlig glatt und bieten Anhaftungen keine Angriffsfläche, zum anderen lassen sie sich so bequem und unabhängig voneinander aus- und wieder einbauen. Eine Einstell- und Montagelehre hilft dabei, die richtige Positionierung zu finden. Auch die Wellenabdichtungen sind so gestaltet, dass sie plan mit der Rückseite der Kolben abschließen. Sie sind bereits voreingestellt und werden bei der Montage einfach mit den Drehkolben auf die Welle geschoben. Dank ihrer Cartridgebauweise passen dabei verschiedene Dichtungstypen, je nach Anforderung, in den gleichen Bauraum.

Extrem kompakt dank Doppelfunktion

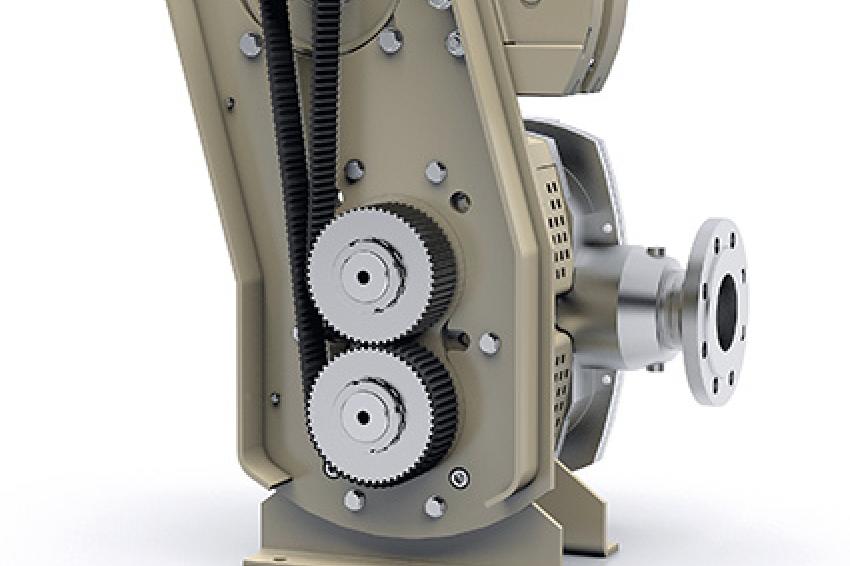

Zur Kraftübertragung vom Antrieb wird statt des üblichen Gleichlaufgetriebes ein Riementrieb verwendet. Das schlichte System ist sehr viel weniger anfällig für Fehler und übersteht selbst Leckagen weitgehend unbeschadet. Im schlimmsten Fall, etwa bei einer Blockade der Kolben, könnte der Riemen reißen. Aber auch dann müssen lediglich zwei Schrauben gelöst werden, um einen neuen aufzuziehen und zu spannen. Außerdem ergibt sich aus der Kombination von Elastomerriemen auf Metallzahnrädern ein sehr ruhiges Laufverhalten, das kaum Vibrationen erzeugt und somit alle Bauteile der Pumpe schont.

Neben der Übertragung des Drehmoments übernimmt der doppelt gezahnte Riemen noch eine zweite Aufgabe: Er synchronisiert die Drehung der Kolben. Dank dieser Doppelfunktion umfasst der Antrieb nur wenige Komponenten, was die Ersatzteilbevorratung vereinfacht und die Pumpe etwa 30 % leichter macht als vergleichbare Modelle mit teuren Synchronisationsgetrieben.

Wird der Motor per Konsole über dem Pumpenraum angeflanscht, ergibt sich so eine extrem kompakte Anlage, die auch in beengten Verhältnissen noch Platz findet.

ATEX-konform und luftdicht

Für Anwendungen in der Chemieindustrie ist zudem die ATEX-Einstufung der Drehkolbenpumpen interessant: Alle Varianten verfügen über einen konstruktiven Zündschutz und eine Flüssigkapselung. Sie sind damit als explosionsgeschützte Geräte der Klassen I M2 c sowie II 2GC IIC T4 zertifiziert und können bei Umgebungstemperaturen bis 60 °C und Mediumstemperaturen bis 100 °C problemlos in der Explosionsschutz-Zone 1 eingesetzt werden.

Diese Eigenschaft kam bspw. bei einem Waschmittelhersteller zum Tragen, der hochviskose und explosionsgefährliche Tenside aus einem Tanklaster fördern lassen wollte. Bei der zuvor genutzten Kreiselpumpe führte die Viskosität in Verbindung mit dem unstetigen Verlauf der Saugleitung wiederholt zu Leistungseinbrüchen bis hin zum Ausfall. Im Oktober 2013 wurde die Pumpe daher durch eine Drehkolbenpumpe ersetzt. Da die Tenside Elastomere auf Dauer zersetzen können, wurde eine Ganzmetall-Version aus Edelstahl verbaut.

Einzig die Dichtungen bestehen aus einem Fluor-verstärkten Elastomer, das dank seiner Rezeptur eine hohe Chemikalienbeständigkeit aufweist. Als zusätzliche Sicherheitsmaßnahmen gegen Schäden wurden eine Quench-Versorgung sowie eine Druck- und eine Trockenlaufkontrolle installiert. Des Weiteren wurde eine ATEX-konforme Warmwasserheizung durch den Frontdeckel geführt, um die Fließfähigkeit des Mediums zu verbessern. Die Pumpe fördert so mit 4 bar 15–20 m³/h.

Der Explosionsschutz war auch bei einer anderen Anwendung wichtig, in der Fettsäuren aus einem als Ex-Zone 1 deklarierten Bereich eines Chemiebetriebs transportiert werden sollten. Hinzu kam, dass die Fettsäuren je nach Konzentration bei Kontakt die Haut oder sogar die Atemwege verätzen können. Die TA Luft schreibt daher vor, dass Fettsäuren nicht mit der Atmosphäre in Kontakt geraten dürfen. Aufgrund der Aggressivität des Mediums und der hohen Fördertemperatur von 70 °C kam auch hier eine Ganzmetall-Ausführung der Pumpe zum Einsatz. Um die hermetische Dichtheit sicherzustellen, wurden bei dieser doppeltwirkende Gleitringdichtungen mit Sperrdrucksystem verwendet. Dadurch wird eine Leckage des gefährlichen Materials zuverlässig verhindert. Die Auflagen der TA Luft konnten so zur Gänze erfüllt werden und die Pumpe fördert stabil 20 m³/h bei einem Druck von 2,5 bar.

Werkstoffe auf Anwendung abstimmen

Generell ist es bei allen Einsätzen in der chemischen Industrie essentiell, nicht nur den passenden Pumpentyp zu wählen, sondern auch die verwendeten Komponenten und insbesondere die Werkstoffe an das Fördermedium anzupassen. Der Pumpenexperte bietet hier unter anderem hochfeste Stähle bis hin zu Edelstahl an, die bei Bedarf auch für eine reduzierte Rauheit elektropoliert werden können. Ebenso stehen für etwaige Kunststoffbestandteile verschiedene Elastomere, darunter auch von den internationalen Lebensmittelbehörden zugelassene Sorten, zur Auswahl. Für anspruchsvolle Umgebungen bietet sich dagegen Nitrilkautschuk als beständiges Material an. In jedem Fall lohnt sich eine individuelle Abstimmung des Pumpensystems auf die konkrete Anwendungssituation. Betriebssicherheit und Standzeiten lassen sich dadurch signifikant erhöhen

Kontakt

Netzsch Pumpen & Systeme GmbH

Geretsrieder Straße 1

84478 Waldkraiburg

Deutschland

+49 8638 63 0

+49 8638 67981