Ölnebelabscheider in der Industrie

Geschichtete Tiefenfiltration erreicht Öl-Abscheidegrade von mehr als 99,9 %

Die österreichische Firma IFT hat einen Ölnebelabscheider entwickelt der wartungsfrei über 30.000 Stunden mehr als 99,9 % des Ölnebels aus dem Blow-by-Gas abscheidet.

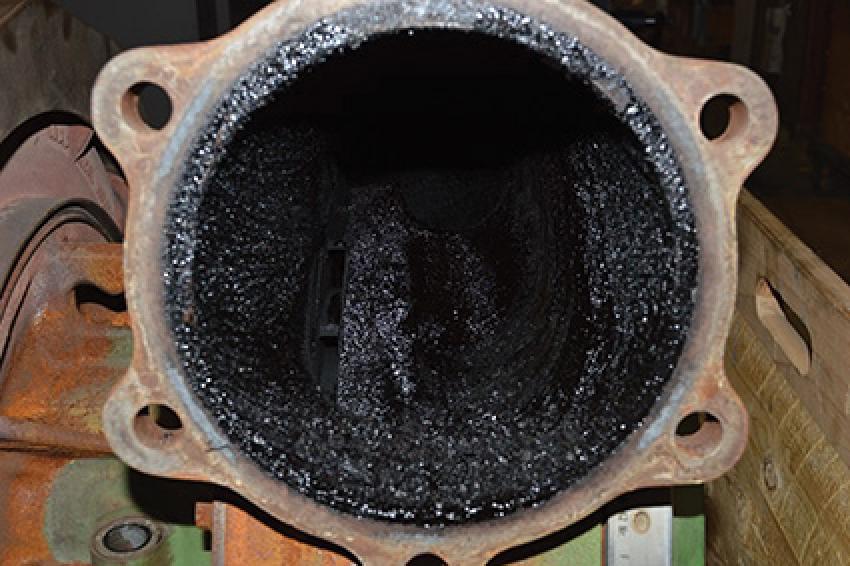

Um einen möglichst lang andauernden und wartungsfreien Betrieb bei Stationärmotoren gewährleisten zu können – diese werden etwa eingesetzt, um Industrie-Prozess-Abgase zu verstromen –, müssen Ölnebelabscheider hohe Abscheidegrade von nahezu 100 % erreichen. Andernfalls führen die nicht abgeschiedenen Öltröpfchen im Blow-by-Gas zu Koksablagerungen und verursachen einen erheblichen Leistungsabfall. Die bisher auf dem Markt befindlichen Geräte erfüllen diese hohen Anforderungen jedoch nur unzureichend und erreichen eine Lebensdauer von etwa 8.000 Betriebsstunden. Die österreichische Firma IFT hat deshalb einen Ölnebelabscheider entwickelt, der nach dem Prinzip der geschichteten Tiefenfiltration arbeitet und zuverlässig mehr als 99,9 % des Ölnebels aus dem Blow-by-Gas abscheidet. Dabei können wartungsfreie Betriebszeiten von über 30.000 Stunden garantiert werden.

Bei den meisten der heute eingesetzten Motoren ist eine geschlossene Kurbelgehäuse-Entlüftung vorgeschrieben, da das Öl-Gas-Gemisch nicht in die Umwelt gelangen darf. Das Blow-by-Gas wird deshalb nach dem Verdichten wieder in den Ansaugtrakt zurückgeführt. Dieser Vorgang ist jedoch nicht ganz unproblematisch: Häufig enthält das Gemisch noch einen geringen Ölnebelanteil. Doch dieser kann bereits zu Ölkoksablagerungen an der Gehäusewand, auf dem Laufrad oder im Diffusor führen. Da die Turbolader sehr empfindlich auf Schmutzbeläge an diesen Komponenten reagieren, kommt es häufig zu einem verminderten Wirkungsgrad und einem Leistungsabfall. Zudem ist es wichtig, die Lamellen des Ladeluftkühlers sowie die Einlassventile von Ölkoks-Ablagerungen frei zu halten. Diese Anforderungen können nur dann erfüllt werden, wenn der Restölgehalt im Blow-By – ausgehend von einem Ölgehalt am Kurbelgehäuse-Austritt von etwa 500 mg/m3 – nach dem Passieren des Filters unter circa 0,5 mg/m3 liegt. Hieraus ergibt sich, dass der Ölabscheidegrad mindestens 99,9 % betragen muss. Gleichzeitig fordern Betreiber des Motors eine maximale wartungsfreie Filterstandszeit, niedrige Investitionskosten, geringen Bauraumbedarf, ausreichende Schwingungsfestigkeit sowie eine hohe Betriebssicherheit.

Entwicklung in enger Zusammenarbeit mit MCI

Herkömmliche Ölnebelabscheider konnten die hohen Anforderungen bisher nur unzureichend erfüllen, wodurch sich kurze Wartungsintervalle und geringe Standzeiten ergaben, die den Betriebsablauf negativ beeinflussen können. Aus diesem Grund hat die IFT in Zusammenarbeit mit der Universität für angewandte Wissenschaften in Innsbruck (MCI) und unterstützt durch die österreichische Forschungs-Förderungsgesellschaft (FFG) 2011 damit begonnen, ein neues Filtersystem zu entwickeln. Basis für die Entwicklung war ein zweijähriges Forschungsprogramm.

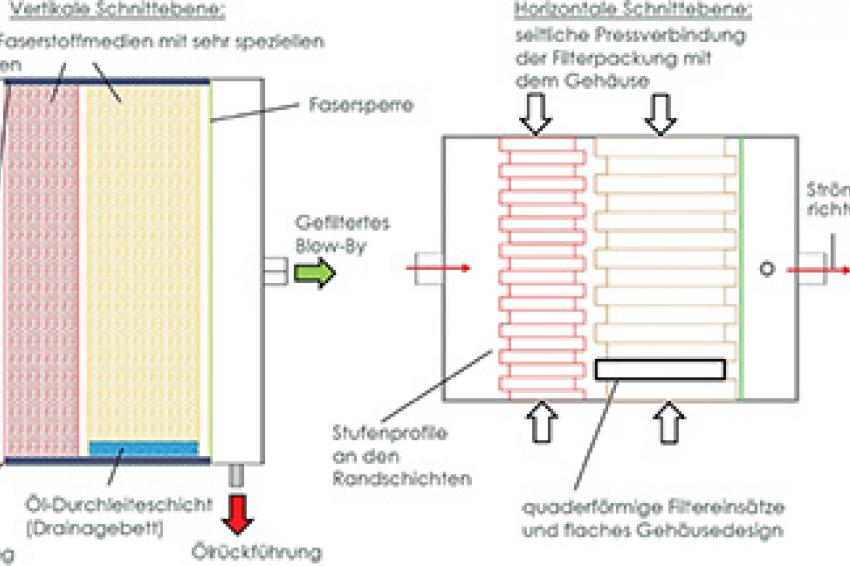

Während der Entwicklungsphase kristallisierte sich heraus, dass die bisher auf dem Markt befindlichen, zylinderförmigen Filtereinheiten noch Optimierungspotential aufweisen. Meist verfügen diese über ein- oder zweistufige Filtereinheiten mit anliegenden oder getrennten Filtermedien. Das Blow-by wird dabei von unten zugeführt und passiert anschließend die Filtermedien in seitlicher Richtung. Hierbei ergeben sich mehrere Problemzonen: Bei zweistufigen Filtereinheiten mit getrennten Medien gibt es in der Vorstufe eine relativ geringe Eintrittsfläche bei hohem Öleintrag. Das führt zu einem großen Stau-Niveau und in der Folge zu einem hohen Druckverlust. Zudem ist das Filtermedium in der Feinstufe extrem feinporig, sodass das adsorbierte Öl nicht oder nur teilweise und sehr langsam wieder aus dem Filtermedium ausfließt. Deshalb muss die Feinfilterstufe periodisch ausgetauscht werden.

Höherer Wirkungsgrad durch Parallel-Anströmung

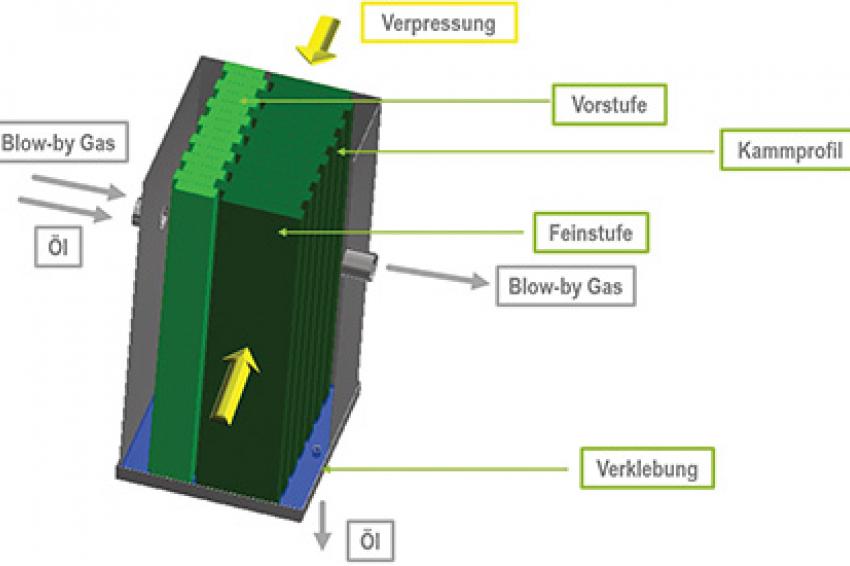

Das Unternehmen sah diese Ergebnisse als Anstoß, die gesamte Konstruktion des Ölnebelabscheiders zu überdenken. In zahlreichen Tests setzte sich schließlich ein System durch, das als Koaleszenz-Tiefenfiltration bezeichnet wird. Hier tritt das Blow-by-Gas nicht wie bisher von unten ein, sondern wird seitlich zugeführt. „Das Besondere an dem Konzept ist die zweistufige Parallel-Anströmung der Faserfilamente der Filtermedien. Die mittleren Faserabstände werden durch laterale Kompression auf ein definiertes, für Vor- und Feinfilterstufe unterschiedliches Maß gebracht. Dabei verfügen die Ein- und Austritts-Oberflächen der Filterstufen über ein spezielles Stufen-Profil“, führt Gruber aus. Durch dieses sogenannte Kammprofil am Ein- und Austritt der Vor- und Feinfilterstufe wird eine große Oberfläche geschaffen, die Staueffekte effektiv verhindert.

Zudem werden, anders als bei herkömmlichen Filtern, etwa 40 % der Fasern in Strömungsrichtung ausgerichtet. Dadurch kann der Druckabfall bei maximaler Abscheidewirkung auf ein Minimum reduziert werden. Zunutze macht sich das System dabei die Brown’sche Zitterbewegung: Während das Blow-by-Gas an den Fasern des Filtermediums entlang strömt, werden die mikroskopisch kleinen Öltröpfchen durch die Brown’sche Molekularbewegung aus der Bahn gelenkt und erreichen die Faseroberfläche, wo sie vom bereits vorhandenen Ölfilm adsorbiert werden. Der Ölfilm bewirkt den Abtransport des adsorbierten Öls zur Drainage in der Austrittskammer.

Abscheideraten von über 99,9 %

Das Zusammenspiel dieser Komponenten bewirkt hohe Abscheideraten von über 99,95 % – unabhängig von der Ölfracht, die den Filter passiert. Auch bleibt der Druckverlust über die gesamte Betriebszeit des Motors unverändert. So sind Betriebszeiten von über 30.000 Stunden möglich, während denen der Ölnebelabscheider nicht gewartet werden muss. Die Filtereinheit ist an jeden Einsatzzweck individuell anpassbar und zeichnet sich durch hohe Vibrationsfestigkeit sowie maximale Betriebssicherheit aus. Die Filter wurden über die Dauer von drei Jahren im Rahmen von umfangreichen Langzeitversuchen an Motoranlagen im Bereich zwischen 140 bis 4.000 kW getestet und erzielten in allen Anwendungsfällen durchgehend sehr gute Ergebnisse. Inzwischen zählen einige Filtertypen bereits zur Serienausrüstung von Neumotoren.

Kontakt

IFT GmbH

Gewerbestr. 9

6271 Uderns

Österreich

+43 5288 62258 0