Weltweit vertikal integriert

Flexibles Rezeptmanagement für verteilte Produktionsstandorte in der Spezialitätenchemie

Wie kann ein global agierendes Chemieunternehmen die gleichbleibende Qualität seiner Produkte über Standorte auf fünf Kontinenten garantieren? Dazu gehören standardisierte Produktionssysteme, die richtige Prozessleittechnik und ein professionelles Industrial Engineering auf dem konsequenten Weg zur Manufacturing Excellence.

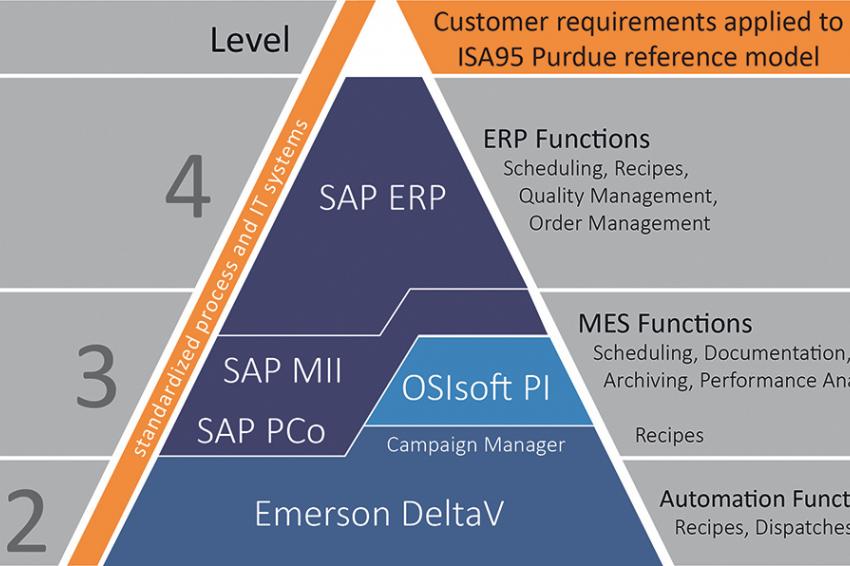

Hochwertige Spezialchemie ist eine Voraussetzung für perfekte Beschichtungsverfahren. Atotech gehört zu den weltweit führenden Anbietern von Spezialchemie und Anlagen für Leiterplatten- und Oberflächenbeschichtungen. Es verfügt über mehrere Produktionsstandorte, die seine global agierenden Kunden mit den nötigen Chemikalien für ihre Beschichtungsanlagen versorgen. Um weltweit konstante Qualität zu liefern, setzt Atotech gemäß dem Manufacturing Excellence Paradigma auf standardisierte Prozesse und IT-Systeme. Zielsetzung ist es, neben einer Standardisierung der Prozessabläufe und Verbesserung der Auswertungsmöglichkeiten in den Werken auch eine Standardisierung der Produktionssysteme zu erreichen.

Standardisierung und Vereinfachung

Die Rezepte zur Herstellung der Produkte wurden bereits in einem zentralen SAP-ERP System verwaltet. Die Idee war nun, dass die Aufträge, die von den Produktionsplanern im In- und Ausland angelegt werden, direkt an die jeweiligen Produktionsanlagen versendet werden können. Die Lösung im SAP ERP System sollte dabei so flexibel sein, dass sich dort bereits die passenden verfahrenstechnischen Rezepte mit Hilfe einer Rezept-Baustein-Bibliothek zusammenstellen lassen: Grundoperationen wie z.B. Temperieren, Rühren, Reinigen, Qualitätskontrolle. Darüber hinaus sollten Produktionskampagnen (Pool) unterstützt werden. Ein Pool in SAP-ERP besteht dabei aus einem Mischauftrag für einen Tank (Linie), einem oder mehreren Abfüllaufträgen und einem optionalen Reinigungsauftrag. Jeder Auftrag wird durch ein Rezept in SAP-ERP abgebildet.

Neben den eigentlichen produktrelevanten Rezeptparametern für die Anlage, sollten auch Anweisungstexte für die Produktionsmitarbeiter aus dem ERP System kommen und in der jeweiligen Landessprache angezeigt werden. Unterschiede zwischen den Produktionsanlagen selbst sollen durch die lokal unterschiedlich ausgeprägten Leitsystem-Funktionen (Phasen) kompensiert werden.

Darüber hinaus wurde eine Rückverfolgbarkeit der eingesetzten Rohstoffe pro Mitarbeiter und Auftrag gefordert sowie eine Aufzeichnung der produktionsrelevanten Parameter zur automatischen Rückmeldung von produzierten Mengen (SAP PP bzw. PPPI) und qualitätsrelevanten Daten an das QM Modul des SAP ERP Systems.

Über die zentrale Rezepturverwaltung hinaus sollte die angestrebte Lösung auch leicht auf beliebig viele Produktionsstandorte ausrollbar sein.

Lösung und Systemauswahl

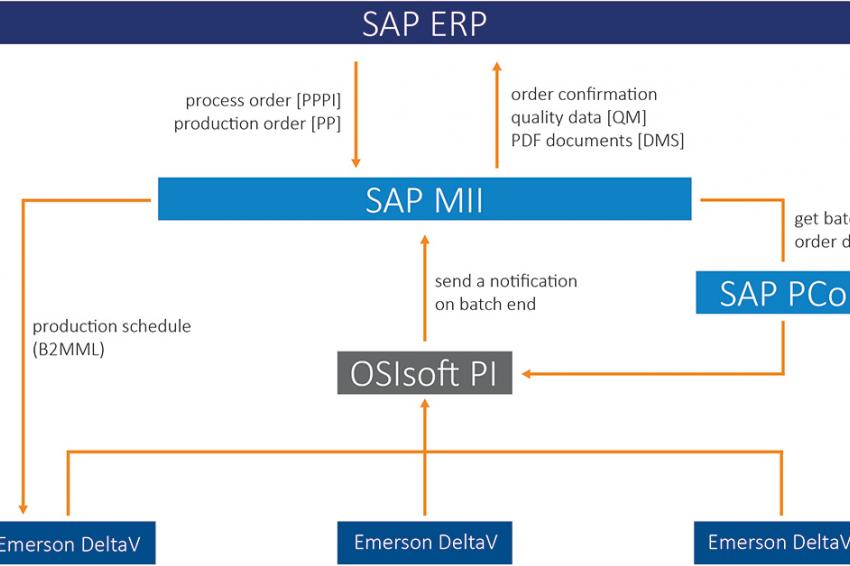

Das ERP-System war mit SAP bereits gesetzt. Zur Abbildung der einzelnen Rezept-Bausteine (Grundoperationen) kam XSteps (Execution Steps) zum Einsatz, mit denen die Arbeitspläne (PI) bzw. Planrezepte (PPPI) angereichert wurden. Zum Versenden der Steuerrezeptinformationen aus dem ERP an die Produktionsstandorte kam SAP MII (Manufacturing Integration and Intelligence) als Plattform zur vertikalen Integration zum Einsatz. SAP MII übernimmt die Aufgabe die ERP-Steuerrezepte in B2MML-Nachrichten (Business To Manufacturing Markup Language) umzuwandeln. SAP MII sorgt auch dafür, dass nur vollständige Kampagnen an die Produktionssteuerungssysteme versendet werden und sortiert die Aufträge, gemäß der implementierten Schnittstellenlogik, dabei auch noch vom größten zum kleinsten Abfüllauftrag. Nach Beendigung eines Produktionsauftrags übernimmt SAP MII / SAP PCo (Plant Connectivity) die Rückmeldung sämtlicher Mengen und SAP-QM-relevanter Daten, welche je Produktionsauftrag in einem Historian System aufgezeichnet werden.

Als Prozessleitsystem an den lokalen Standorten entschied sich Atotech für DeltaV von Emerson. Das System verfügt über eine standardisierte Schnittstelle für OPC DA zu OSIsoft PI. Zur Aufzeichnung der produktionsrelevanten Batch- und Trenddaten (Historian) kommt daher OSIsoft PI als zentrales Plant Information Management System zum Einsatz. Das PI-System übernimmt dabei nicht nur die Rolle der lokalen Datenaufzeichnung, sondern stellt die Daten auch auf einem zentralen PI-Server zur Rückmeldung an SAP ERP zur Verfügung. Sobald ein Produktionsauftrag beendet ist, sendet OSIsoft PI eine Nachricht (Notification) an SAP MII, das dann die Produktionsdaten aus der OSIsoft-PI-Datenbank liest und in SAP ERP verbucht.

Da auf dem Prozessleitsystem die Rezepturen gegen unberechtigten Zugriff hinreichend gesichert werden sollten, wurden nur die Grundoperationen lokal auf den Servern der Produktionsstandorte abgelegt. Die Grundrezepte befinden sich ausschließlich auf dem SAP ERP System in der Zentrale. Die Umsetzung dieser Anforderung erfolgte auf der Seite von DeltaV mit einem zweistufigen, ineinander übergreifenden Mechanismus.

Auf der ersten Stufe wurde eine Software-Interfaceeinheit kreiert, die zunächst für den via Internet (VPN-Kanal) neu eingetroffenen Produktionsauftrag (B2MML-Datei) eine Kampagne im DeltaV-System erstellt. Jede Kampagne kann dabei aus einem oder mehreren Batch-Grundrezepten bestehen und jeder Batch wiederum kann aus 1-3 verschiedenen Batchstufen (Teilrezepte) bestehen (z.B. Überprüfen der zu Verwendenden Rohstoffe, Mischen, Abfüllen).

Nach Start des Produktionsauftrags in DeltaV werden vor Abarbeitung einer Steueroperation die produktrelevanten Parameter für die jeweils nächstanstehende Steueroperation (z.B. Temperieren) übergeben. Die Steuerfunktion (Phase) wertet diese Parameter aus und initiiert am Ende das Weiterschalten in die jeweils folgende Steueroperation sowie die Bereitstellung der zugehörigen Parameter. Dieser zyklische Vorgang wird so lange wiederholt, bis sämtliche Steueroperationen in allen Batchstufen abgearbeitet sind.

Für die Visualisierung des Arbeitsfortschritts innerhalb des Batches – jeweils in Landessprache – wurde der zugehörige Arbeitsplan für die Teilanlage in die Fließbilder integriert. Die dargestellten Arbeitsplaninformationen und Anweisungen werden in SAP gehalten und über die Produktionsauftragsinformationen (B2MML-Datei) dem DeltaV-System übergeben.

Für Dosiereinrichtungen wurden die unterschiedlichen Dosiermöglichkeiten je Kessel durch DeltaV-seitige dynamische Adressierung realisiert.

An jeder Bedienstation wurde ein 3D-Barcodescanner angebracht. Damit lassen sich die mit Etiketten versehenen Rohmaterial-Säcke auf ihre ordnungsgemäße Zugehörigkeit zum Batch nach Art und Menge überprüfen. Ventilinseln, Rührer und Waagen wurden über Profibus DP angebunden.

Vollständige vertikale Integration

Atotech hatte die Vision, SAP ERP als zentrale Rezepturverwaltung zu nutzen. Durch die Auswahl geeigneter Systeme und die Einführung von standardisierten Schnittstellen kann Atotech heute seine Produktionsstandorte mit einheitlichen Rezepturen versorgen und eine weltweit konstante Qualität über alle Produktionsstandorte hinweg gewährleisten:

- Steuerrezepte aus SAP ERP werden mittels SAP MII direkt an das Leitsystem versendet.

- Die Rezepte lassen sich flexibel aus den Operationen des DeltaV Leitsystems zusammensetzen, d.h. das Leitsystem verfügt über keine starren Rezepte mehr.

- Die DeltaV/OSIsoft PI Standardschnittstelle ermöglicht eine zentrale Aufzeichnung aller relevanten Produktionsdaten.

- Rückmeldungen und qualitätsrelevante Daten der abgearbeiteten Rezepte werden automatisch von SAP MII aus OSIsoft PI gelesen und an das SAP ERP übertragen bzw. im QM-Modul verbucht. QM-Berichte mit Trendverläufen von Temperaturen etc. werden in SAP MII erzeugt und automatisiert in das SAP DMS (Document Management System) im PDF-Format hochgeladen.

Spiratec übernahm dabei für die folgenden Gewerke die Verantwortung bzw. setzte die Leistung im Auftrag des Kunden um:

- OSIsoft PI: Beratung, Planung und Einführung von OSIsoft PI sowie den relevanten Schnittstellen (OPC und Emerson DeltaV Batch Interface).

- Leitsystem (Emerson DeltaV): Beratung, Planung auf Seite des Kunden (Bauherrenunterstützung), Unterstützung bei der Inbetriebnahme und Betreuung.

- SAP MII: Beratung, Planung und Umsetzung der Schnittstellen zwischen SAP ERP (PP, PPPI) und DeltaV (Datenübertragung im B2MML Format), Rückmeldung an SAP ERP aus OSIsoft PI.

- Betreuung nach Go-Live für folgende Systeme: OSIsoft PI und SAP MII / SAP PCo.

Kontakt

Spiratec AG

An der Hofweide 7

67346 Speyer

Deutschland

+49 6232 91906 0

+49 6232 91906 100