Hygienische Mischtechnik für die Lebensmittelbranche

01.02.2016 -

Der Markt für Lebensmittel verändert sich permanent. Convenience Food, E-Food, Functional Food: Um die wechselnden Anforderungen der Verbraucher an die verschiedenen Ernährungstrends zu befriedigen, kommen immer wieder zukunftsträchtige Lebensmittelentwicklungen auf den Markt. Auch werden in der Nahrungsmittelproduktion immer mehr Komponenten eingesetzt. Die Mischprozesse, die aus diesen Komponenten optimierte homogene Mischungen formen, entscheiden dabei mit über Erfolg oder Misserfolg eines Produkts.

Viele Produkte der Lebensmitteindustrie, wie Speiseeis, Pasten, Saucen, Milchprodukte und Cremes, bestehen aus Emulsionen, die in der Praxis vor allem durch mechanische Mischverfahren hergestellt werden. Mit Hilfe von auf ein Produkt abgestimmten Mischtechniken lassen sich Eigenschaften wie Konsistenz und Textur, Farbe und Geschmack, sowie Lager- und Transportfähigkeit variieren.

Die bedeutendsten Verfahren

Öle und Wasser sind nicht gut ineinander löslich. Wenn man sie mischt, trennen sich die beiden Flüssigkeiten nach einer gewissen Zeit wieder voneinander. Das Öl schwimmt dabei auf der wässrigen Phase.

Zu Beginn eines Mischprozesses werden die einzelnen Komponenten zu einer Rohemulsion vermengt. Anschliessend wird diese unter grossem Energieeintrag zu einer Feinemulsion verarbeitet, wobei man die beiden Phasen, die nur in sehr geringem Umfang ineinander löslich sind, von einer Schichtenstruktur in eine Tropfenstruktur umwandelt (Abb. 1). Ein solches Gemisch aus zwei Flüssigkeiten bezeichnet man als Emulsion, das Gemisch von festen Partikeln mit Flüssigkeiten als Suspension.

Die Tröpfchen-bildende Phase bezeichnet man als disperse Phase, die umgebende als kontinuierliche Phase. Diese beiden Phasen bleiben auch in dispergierter Form durch Phasengrenzflächen getrennt. An der Grenzfläche zwischen den beiden Phasen bildet sich eine hohe Grenzflächenspannung aus. Durch den Zusatz von Emulgatoren oder Tensiden kann diese gesenkt – und dadurch die Festigkeit und die Stabilität des Produkts beeinflusst werden. Typische Emulgatoren sind Proteine oder modifizierte Stärken.

Beim Mischen und Emulgieren der Komponenten ist die Einstellung der Tröpfchengrössenverteilung ein ganz entscheidender Verfahrensschritt für die Stabilität der Emulsionen. Eigenschaften wie Geschmack, Festigkeit und Lagerstabilität werden durch die Tropfengrösse der Emulsion beeinflusst. Denn Aromastoffe der Nahrungsmittel entfalten sich z. B. besser, wenn die Tröpfchengrösse möglichst klein ist.

Die Reinheit

Infektionen durch kontaminierte Lebensmittel sind leider keine Seltenheit. Deshalb stehen im Produktionsverfahren Lebensmittelsicherheit, Rezepttreue und Prozessintegrität für Lebensmittelexperten an erster Stelle. In der Lebensmitteltechnologie stellt gerade ein Befall mit Mikroorganismen ein grosses Risiko dar, da Produkte im schwachsauren Bereich anfällig sind für mikrobiellen Befall und Verderb. Daher sind in der Lebensmitteltechnologie Hygiene-Massnahmen zur Vermeidung der Kontamination von Lebensmitteln mit Keimen ein absolutes Muss. Staubpartikel hingegen sind keine grosse Gefahr, solange keine Keime an ihnen haften. Hier gilt allein die Keimbelastung, ausgedrückt durch die Anzahl der Kolonie-bildenden Einheiten (kbE), als potentielle Sicherheitsgefahr.

Für viele Produzenten ist die Umrüstung Ihrer Anlagen auf eine keimfreie Produktionsweise eine der wichtigsten Herausforderungen, die auch das Personal mit einbeziehen muss. Nicht nur müssen die Geräte und Anlagen in Zwischenschritten regelmässig sterilisiert werden, auch für die Abläufe selbst muss ein Eintrag von Keimen vermeiden werden.

Wie kann der Mischprozess in seinem Ablauf kontaminationsfrei gehalten werden?

Die Anforderungen an die Mischtechnik werden immer vielfältiger. Eine optimierte homogene Mischung ist dabei entscheidend:

Ein Produkt-schonendes kontaminationsfreies Handling, kurze Rüstzeiten und die schnelle Verarbeitung und Reinigung dienen dazu, den Geschmack, die Textur, die Konsistenz, die Farbe und das Aussehen des Produkts zu optimieren.

Das Mischen und Dispergieren hat das Ziel, während des maschinellen Prozesses eine gleichmäßige und feinste Verteilung verschiedenster Komponenten zu erreichen. Ein ungenügendes Durchmischen der Komponenten in der Produktion kann sich später negativ auf die Produktstabilität auswirken.

In industriellen Prozessen findet man heute z. B. Rotor-Stator-Geräte für die Dispersion sowie Hochdruck-Homogenisatoren als Emulgierapparate für dünnflüssige Ausgangsstoffe.

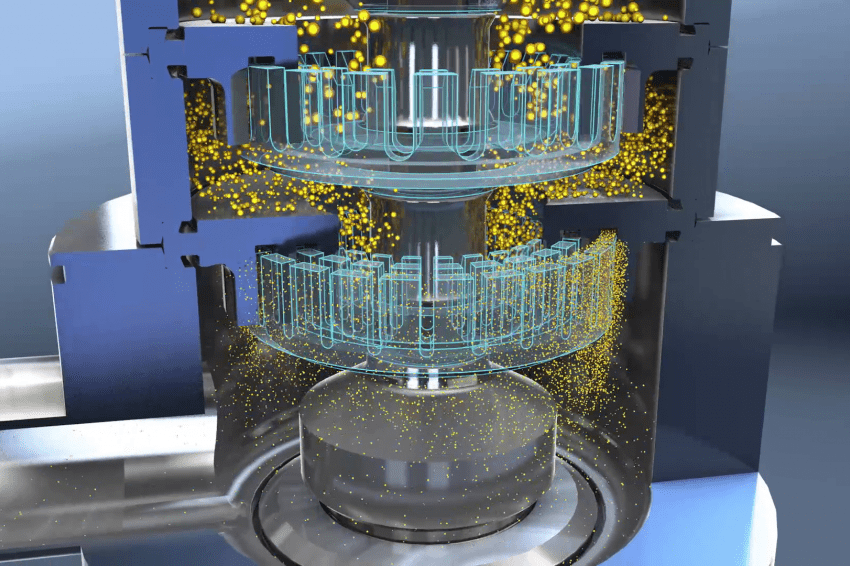

Ein Dispergierer vermischt und homogenisiert Stoffsysteme und bricht eventuell vorhandene Stoffklumpen auf. Als Beispiel wird hier ein Gerät von Kinematica vorgestellt (Abb. 2): Der vertikal angeordnete Rotor/Stator (Dispergier-Generator) befindet sich in einer Arbeitskammer, die totraumfrei sein sollte, um eine Steril-Reinigung zu ermöglichen (Abb. 3). In dieser Einheit wird das Produkt mittels Rotor/Stator Dispergier-Technologie zwangsgeführt vermengt und durch optimal aufeinander eingestellte Geometrien der Rotor/Stator-Paarung sowie einer optimierten Scherrate die gewünschten Emulsionen hergestellt. Die Dispergiermaschinen werden bezüglich der Scherraten und hinsichtlich ihrer Leistung und Verarbeitungstemperatur gemäss den Kunden-Anforderungen flexibel gesteuert.

Für die Herstellung dünnflüssiger Emulsionen und insbesondere für das Homogenisieren von Milch werden Hochdruckhomogenisatoren (HDH) eingesetzt. Hier muss der spezifische Energieeintrag sehr hoch sein, um Tropfengrössen kleiner als 1 µm zu erreichen. Daher enthalten HDH neben der Zerkleinerungseinheit eine Hochdruckpumpe. Die Hochdruckpumpe arbeitet bei hoher Leistung und Drücken von einigen Hundert bar, um beim Entspannen in der Zerkleinerungseinheit einen Tropfenaufbruch in der gewünschten Grösse zu erzielen. Bei optimalen Scherraten werden die Komponenten sogar bis zu Tröpfchengrössen von 1 µm bis 1 nm zerkleinert (Abb. 3).

Alle produktberührenden Teile müssen aus hochwertigem Edelstahl gefertigt sein. Das ermöglicht eine Reinigung mittels CIP / SIP nach den neuesten Hygienestandards. Cleaning in Place (CIP) bzw. Sterilisation in Place (SIP) steht dabei für ein Verfahren zur Reinigung der verfahrenstechnischen Anlagen.

Die Verarbeitung von Lebensmitteln birgt immer die Gefahr einer Kontamination. Prozessintegrität, Rezepttreue und Produktsicherheit sind die Grundvoraussetzungen für die Hygiene in der Lebensmitteltechnik. Die Aufrechterhaltung solcher hygienischen Produktionsbedingungen ist wiederum essentiell für die Sicherheit der Lebensmittel und für die Verlängerung des Mindesthaltbarkeitsdatums des Endprodukts.

Aseptisches und hygienisches Arbeiten betrifft nicht nur das Mischverfahren oder das Abfüllen der Lebensmittel, sondern den gesamten Produktionsprozess. Dies setzt systemimmanentes Denken und die Implementation eines Qualitätssicherungssystems voraus. Eine optimierte Prozessüberwachung mit Mess-, Steuer- und Regeltechnik, Automation, Visualisierung, Liniendiagnose und Qualitätsmanagement durch Chargenüberwachung und Rückverfolgbarkeit ermöglicht verlängerte Haltbarkeitszeiten, höhere Produktsicherheit und eine Qualitätsverbesserung der Produkte insgesamt.

Das sterile Anmischen von Nahrungsmitteln im Reinraum erfordert im Hinblick auf Prozesssicherheit und Qualität ein spezielles Design aller produktberührenden Komponenten, bspw. der Arbeitskammer und der Rotor/Stator-Einheit der Dispergiermaschinen. Daneben spielen auch ausgewählte Edelstahlmaterialien, Dichtungssysteme, die den Normen entsprechen, eine Totraum-arme Ausführung und gute Erreichbarkeit aller Teile und eine Konstruktion für die Durchführung von SIP/CIP Reinigungsverfahren zur Einhaltung der geforderten Reinraumklasse eine Rolle. Auch die Zubereitung des Sterilwassers, geeignete Reinigungs- und Sterilisationsmittel gehören zum Hygieneplan.

Das Mischgerät sollte im Hinblick auf Hygiene-Aspekte hermetisch abgeschlossen sein, sodass eine Kontamination der Prozessmedien – auch durch Abrieb – in jeder Phase der Produktion auszuschliessen ist. Das Abdichten der Arbeitskammer des Mischers gegenüber der Antriebsseite erfolgt über Gleitringdichtungen und Sperrflüssigkeiten, die durch einen integrierten Sperrdruckbehälter gespeist werden. Aufgrund dieser Abdichtung ist das System leichter via Dampfsterilisation (SIP) sterilisierbar. Ein getriebeloser versiegelter Direktantrieb, der auf einem wassergekühlten vollverkapselten Hochfrequenz-Drehstrommotor beruht, ermöglicht einen partikelfreien Betrieb im Reinraum.

Hygienevorschriften

Jeder Lebensmittelhersteller steht in der Verantwortung, eine effektive Hygieneüberwachung gemäss DIN EN ISO 2200 zu garantieren. Gemäss HACCP-Konzept (Gefahrenabläufe und kritische Kontrollpunkte zur Vermeidung von Gefahren bei Lebensmitteln) muss ein Kontrollsystem implementiert werden, mit dem alle Abläufe auf ihr Gefahrenpotential hin analysiert und überprüft werden. Der jeweilige Hersteller des Mischers/Dispergiergeräts weist eine hygienegerechte Konstruktion gemäss den nationalen und internationalen Leitlinien und Normen und durch EHEDG-Zertifikate nach.

Kontakt

Kinematica AG

Luzemerstraße 147 a

CH-6014 Luzem / Littau

Schweiz

+41 41 2596 565

+41 41 2596 575