Praxistipps für Anwender

In 10 Schritten zum effizienten Druckluft-System

Es lohnt sich, bei der Planung eines Druckluft-System etwas genauer hinzuschauen. Die wichtigsten Kriterien im kurzen Überblick.

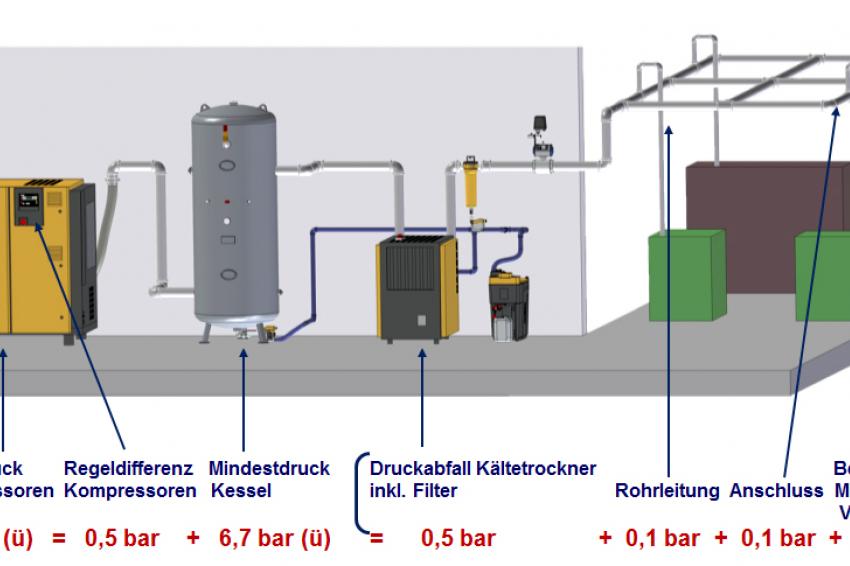

1. Tatsächlichen Bedarfsdruck in der Kompressorenstation ermitteln und festlegen

Der Bedarfsdruck wird durch die benötigten Drücke der Verbraucher plus die Differenz durch Netzanbindung, Rohrleitungen, Druckluftaufbereitung und die Schaltdifferenz der Kompressoren bestimmt. Er sollte also von den Verbrauchern ausgehend rückwärts bis zu den Kompressoren berechnet werden. Im optimalen Fall ist der Unterschied zwischen Verbraucher und Maximaldruck am Kompressor nicht höher als ein bar. In Einzelfällen (wenn z. B. die erforderliche Druckluftqualität besonders hoch ist) kann es etwas mehr sein. Ist die Differenz jedoch deutlich höher, Planung nochmals überprüfen!

2. Die richtige Rohrleitung ist wichtig

Falsche Rohre können die Druckluftqualität wieder verschlechtern. Das Material deshalb an die Bedingungen der Produktion anpassen (z. B. korrosionsbeständig, unempfindlich gegen chemische Einflüsse, etc.). Die Rohrleitungen so wählen, das sie einen optimalen Durchmesser haben und so verlegen, dass der Druckverlust möglichst gering ist. Auf den Seiten von Druckluftsystemanbietern finden sich häufig wertvolle Werkzeuge zur Berechnung des optimalen Durchmessers. Die Rohrleitungsverbindungen sollten auf jeden Fall absolut dicht sein, um teure Leckagen auszuschließen. Für Druckluftsysteme nicht geeignet sind verschraubte und gehanfte Verbindungen. Im optimalen Fall sind Rohre verschweißt oder haben Pressfittings, notfalls sind sie auch verklebt. Nach Installation ist es zweckmäßig, regelmäßig Leckagemessungen durchzuführen.

3. Druckluftbehälter einplanen, richtig auswählen und positionieren

Druckluftbehälter sind wichtige Elemente eines effektiven Druckluftsystems. Behälter je nach Art des Druckluftverbrauchs (kontinuierlich oder diskontinuierlich) mit entsprechender Größe einplanen. Tritt an manchen Stellen im Netz ein besonders großer diskontinuierlicher Bedarf auf, sollte dort vor Ort ein Behälter installiert werden.

4. Druckluftaufbereitung entsprechend den tatsächlichen Anforderungen auslegen

Die Mindestanforderung für Druckluftaufbereitung ist Kältetrocknung, da sie Korrosion, Beschädigung der Verbraucher und eine durch Wasser schlechtere Produktqualität verhindert. Alle höherwertigen Aufbereitungen wie Filtration oder Adsorptionstrocknung sind produktionsabhängig. Achtung: unbedingt ein Drucklufthalteventil mit einplanen! Dies verhindert, dass beim Anfahren der Kompressoren, die Druckluftaufbereitungskomponenten überfahren werden und so Wasser ins Druckluftnetz gerät.

5. Kompressoren intelligent auswählen und kombinieren

Bei Ersatzinvestitionen unbedingt zuerst ein Druckluftaudit durchführen. Wird ein System neu geplant, eine Simulation aufgrund von maximalen und minimalen Verbrauchswerten erstellen. Diese bestimmen die richtige Größe der Kompressoren und zeigen, ob sie drehzahlgeregelt sein sollen oder nicht. Die Anwendung selbst bestimmt die Art des Kompressors (trocken laufend oder fluidgekühlt) Kompressoren auf keinen Fall zu groß wählen, da sie häufig im Teillastbereich Schwächen aufweisen und schlecht regelbar sind. Kompressorengrößen so aufeinander abstufen, dass kein Regelloch entsteht.

6. Übergeordnete Steuerung bringen mehr als nur zusätzliche Effizienz

Übergeordnete Steuerungen sollten heute nicht nur die Möglichkeit haben, Kompressoren bedarfsgerecht einzusetzen, so dass regeltechnische Verluste minimiert werden, sie sollten auch eine Überwachung beinhalten, vorbeugende Wartung ermöglichen und Luftverbrauch und Energiebedarf aufzeichnen, so dass eine Nutzung im Sinne des betrieblichen Energiemanagements nach EN/ISO 50001 gewährleistet ist.

7. Der richtige Raum schafft erstklassige Druckluftversorgung

Kompressoren erzeugen Wärme. Bei der Gestaltung des Raumes ist es notwendig auf optimale Lüftung zu achten. Ausreichend Platz für Wartung einplanen und für die kalte Jahreszeit eine thermische Regelung einsetzen, damit die Anlagen, die richtige Betriebstemperatur erhalten.

8. Wärmerückgewinnung spart Energiekosten

Kompressoren wandeln 100 % der eingesetzten Energie in Wärme um. Daher unbedingt die Möglichkeiten der Wärmerückgewinnung in Betracht ziehen, die z. B. für Heizung oder Prozesswasser genutzt werden kann. Das kann an anderer Stelle Energiekosten in signifikanter Höhe einsparen.

9. An Umweltschutz denken

Das Kondensat, das bei der Herstellung von Druckluft entsteht, und das immer durch die in der angesaugten Luft enthaltenen Inhaltsstoffe verunreinigt ist, gezielt über überwachte Kondensatableiter ableiten und immer aufbereiten.

10. Bafa-Förderung kann bei der Finanzierung helfen

Manche Investitionen im Kompressorenbereich fördert der Staat mit bis zu 30 %. Ob Anlangen oder damit verbundene Dienstleistungen: Ein kurzer Blick auf die Bafa-Förderungs-Richtlinien kann dafür sorgen, dass die Summe, die ein Unternehmen selbst aufbringen muss, deutlich geringer ausfällt.

Kontakt

Kaeser Kompressoren GmbH

Carl-Kaeser-Str. 26

96450 Coburg

Deutschland

+49 9561 6400

+49 9561 6401 30