Roboter in der modernen Reinraumproduktion

23.02.2015 -

Laborautomationssysteme und Roboter sind aus der pharmazeutischen Entwicklung und Produktion nicht mehr wegzudenken. Auch in Biotech-Forschungslabors und in der pharmazeutischen Industrie gewinnen sie immer mehr an Bedeutung. Grund dieses Erfolges sind ihr hoher Durchsatz und die Zuverlässigkeit der Systeme. Für Anwendungen unter strengsten Reinraumauflagen sind spezielle Roboterlösungen erforderlich. Denn für Branchen wie die Pharma-, die Chip- und die Solarindustrie sind Faktoren wie Partikelfreiheit, Sicherheit und Qualität essentiell.

Die ersten Roboter wurden 1974 in der industriellen Produktion eingesetzt. Seitdem wächst die Branche stetig, auch im pharmazeutischen Bereich. Für eine Anwendung der Robotik in der chemisch-pharmazeutischen Industrie sprechen die komplizierten Prozesse in Forschung und Entwicklung, Produktion und Verpackung.

Roboter sind programmierbar und eignen sich zur Bearbeitung und den Transport von Produkten. Richtig programmiert sind sie in der Lage, einen Arbeitsablauf autonom durchzuführen. Mit Sensoren ausgerüstet besitzen einige Modelle die Fähigkeit, die Ausführung von Befehlen in einem gewissen Rahmen abhängig von den Sensorinformationen zu variieren. Zudem bestechen Roboter durch hohe Geschwindigkeit, Reproduzierbarkeit und Präzision, sowie durch eine geringe Fehlerhäufigkeit.

Anhand der eingesetzten Kinematik unterscheidet man Roboter mit paralleler Kinematik, wie DELTA-, kartesische- und Hexapod-Roboter sowie Gelenkarmroboter mit serieller Kinematik, zu denen auch SCARA-Roboter gehören.

Reinraum-taugliche Robotik

Für ihre Herstellung erfordern immer mehr Produkte ein reines Umfeld. Hier kommen vermehrt Roboter zum Einsatz. Um den Bedingungen in einer sterilen Umgebung zu genügen, muss die Robotik speziell angepasst werden. Zum Schutz vor möglichen Verunreinigungen und Partikelabsonderung verfügen Reinraum-Roboter über Verbindungselemente aus Edelstahl, spezielle Dichtungsmaterialien und Lamellenbezüge auf dem Roboterarm. Einige Reinraum-Modelle sind mit Desinfektionsmitteln wie IPA (Isopropylalkohol) und mit sporiziden Mitteln wie Wasserstoffperoxid (VPHP) desinfizierbar.

Wie Roboter im Reinraum sinnvoll eingesetzt werden können, zeigt das folgende Anwendungsbeispiel: Seit einiger Zeit ist bekannt, dass die in vielen Nasensprays enthaltenen Konservierungsmittel einen negativen Einfluss auf die Nasenschleimhäute haben. Bei der Produktion konservierungsmittelfreier Nasensprays andererseits führen bereits kleinste Verunreinigungen zu grossen Ausfällen. Daher besteht die grosse Herausforderung darin, eine partikelfreie Umgebung während der Produktion zu gewährleisten. Diese wird durch eine Fertigung in Reinräumen bei hohen Reinraumklassen gewährleistet.

Der Mensch stellt die grösste Partikelquelle im Reinraum dar. Innerhalb eines Produktionssystems gilt es daher, Strategien zu entwickeln, um Partikelemissionen, die zu einer Kontamination der Produkte führen könnten, weitgehend auszuschliessen. Dabei sind nicht nur die maximal zulässige Partikelanzahl und Partikelgrösse auf dem Produkt, sondern auch die Keimbelastung während der Produktion ausschlaggebend. Die Lösung stellt derzeit die Robotertechnik im Reinraum dar, um die Kontaminationsquelle Mensch auszuschalten. Denn der Roboter verliert keine Schuppen, er pustet keine Schmutzpartikel aus und er fügt sich problemlos in ISO 5-Umgebungen ein.

Die Einbeziehung von Robotern in Reinraum- und pharmazeutische Prozesse hat enorme Vorteile. Drei- bis zehn Mal schneller als Menschen, und dies während bis zu 24 Stunden am Tag, führen Roboter ihre Operationen durch. Speziell Reinraumroboter sondern keine Partikel ab und sie sind z. T. sterilisierbar. Roboter sind die ideale Plattform für die hochgenaue Bereitstellung und einen reproduzierbaren Betrieb, der in der aseptischen Produktion erforderlich ist, etwa beim Aufnehmen und Ablegen von Produkten, dem Pipettieren oder dem Bestücken von Prozessgeräten. Indem sie solche repetitive Aufgaben übernehmen, können Roboter Mitarbeiter für kreative Arbeiten wie die Entwicklung neuer Produkte befreien. Weil sie Innovationen, Pilotfertigung und Kleinserienfertigung verbessern, werden Roboter als besonders leistungsfähiges Instrument auch in der Biotech-Industrie eingesetzt. Sie können auch in kleinsten Gehäusen aufgebaut werden. Dies ermöglicht eine Kompartimentierung, die z. B. eine höhere oder niedrigere Reinraumklasse im Rest der Anlage vorsieht. Robotsysteme ermöglichen den effektiven Einsatz von Reinraum-Verbrauchsmaterial und verringern die Menge an Ausschussware. Kosten zur Ausbildung des Reinraumpersonals hinsichtlich des Reinraum-Protokolls entfallen. Zudem funktionieren Roboter auch in Umgebungen, die für Menschen ungeeignet sind. Dies ist besonders wichtig bei Anwendungen, in denen die Arbeitssicherheit im Umgang mit hoch-aktiven chemischen Verbindungen, etwa mit Zytostatika, betroffen ist und ein Probenhandling für den Menschen zu gefährlich wäre.

Reinraumroboter tragen aufgrund ihrer hohen Produktivität zur Kostensenkung durch die Automatisierung von Prozessen bei. Diese Eigenschaften machen sie für die Massenproduktion so attraktiv.

Roboter in der Pharmaindustrie

In der Pharmaforschung ist es heute üblich, hochparallele Ansätze mit Pipettierrobotern oder Liquid-Handling-Systemen durchzuführen. Einige Roboter-Hersteller haben sich auf dieses Marktsegment eingestellt und bieten spezielle Reinraumroboter an.

Der Sechsachs-Roboter RX160 CR (Abb. 1)beispielsweise ist für Reinräume der ISO Klasse 4 und für Reinsträume der ISO Klasse 2/3 geeignet und verfügt über kurze Zykluszeiten. Der Roboter lässt sich wahlweise am Boden oder an der Decke montieren und in unterschiedliche Zellenkonzepte integrieren. Er findet in der Halbleiterindustrie, Solarindustrie, Biotechnologie sowie für medizintechnische Zwecke Anwendung.

Aber auch in anderen Bereichen der Medizin und Medizintechnik nach ISO 2 bewähren sich Roboter wie der Stäubli TX60L CR. Im sogenannten RIVA-System des Unternehmens Intelligent Hospital Systems übernimmt dieser Roboter die Befüllung von Injektionsspritzen und Infusionsbeuteln mit beliebigen Medikamentendosierungen. Der Sechsachser greift sich dazu die benötigten Fläschchen und Spritzen aus Magazinen der Zelle, zieht an der Ansaugstation die gewünschte Dosis auf und wirft die etikettierte Spritze über einen Schacht aus. Alternativ kann die Dosierung auch in einen Infusionsbeutel injiziert werden. Das System funktioniert mit handelsüblichen Medikamentenflaschen, Spritzen und Infusionsbeuteln unterschiedlicher Grösse, eignet sich aber neben Massenpräparationen auch für eine patientenspezifische Einzeldosierung.

Die Industrieroboter der Baureihen TX - und RX cleanroom (CR) von Stäubli erfüllen die Anforderungen in Reinräumen der ISO Klasse 4 und Reinsträumen der ISO Klasse 2/3: Die Reinraum-Roboter sind geeignet für Reinräume der ISO Klasse 4 und für Reinsträume der ISO Klasse 2/3. Die Sechsachser sind finden in der Halbleiterindustrie, Solarindustrie, Biotechnologie sowie für medizintechnische Zwecke Anwendung.

Der Einsatz von Robotern in aseptischen Produktionsbereichen war bisher undenkbar. Das Robot-System Stericlean von Stäubli eignet sich jedoch speziell für Prozesse in aseptischen Produktionsbereichen wie Sterilisieren, Dekontaminieren, Befüllen in Labors sowie in der Pharmaproduktion, denn der H²O²-resistente Roboter kann dauerhaft in Produktionsumgebungen der Klasse A eingesetzt werden.

Reinraumroboter für die Verpackungsindustrie

Verpackungsprozesse im Pharmabetrieb profitieren von der Geschwindigkeit und der höheren Reproduzierbarkeit, die eine Automatisierung mit sich bringt. Pharma-Verpackungsmaschinen werden häufig für ganz spezifische Produkt-Container, wie z. B. Fläschchen oder Beutel, entwickelt. Um Pharmazeutika unter keimfreien Bedingungen in Vials und Behälter zu verpacken, werden speziell dafür konstruierte Verpackungsroboter, die beim Verpacken flexible Tätigkeiten ausführen, aufgrund ihrer Schnelligkeit, Flexibilität und Präzision eingesetzt.

In der Diabetestherapie z. B. wurden zur einfacheren Verabreichung einer Insulindosis sogenannte Insulin-Pens entwickelt, die als Mehrfachapplikationssysteme mit vorgefüllter Insulin-Patrone zum Einsatz kommen. Die sterile Abfüllung solcher Injektionseinheiten in das Injektionssystem der Füllmaschine FXS 5100 (Abb. 2) von Bosch Packaging Technology erfordert - ebenso wie eine Abfüllung von Einwegspritzen - absolut sterile Bedingungen. Füll- und Verschließmaschinen mit einer Leistung von bis zu 600 Einheiten pro Minute sind heute State-of-the-Art. In einer Reinraumzelle für das Prüfen und Versiegeln von Vials und Spritzen z. B. übernimmt ein Roboter die Arbeitsschritte Verpacken, Qualitätskontrolle, Deckblatt einlegen, Versiegelungsdeckel anbringen, Versiegeln, Beschriften, Palettieren sowie Qualitätsprüfung und Inspektion und dies bei Reinraumklasse 5.

Isolierte Robotik in der aseptischen Herstellung hat einen entscheidenden Vorteil gegenüber traditionellen aseptischen Verpackungsmaschinen: Ihre Flexibilität! Roboter sind vollständig an neue Abläufe und Behälter anpassbar, und so lassen sich mit dem Produkt auch die Prozesse verändern, wenn die aktuelle Anwendung oder das Container-Format geändert hat. Ein Robotersystem kann einfach für einen anderen Herstellungsprozess umprogrammiert werden. Diese Turnaround-Zeit, um den Roboter für eine andere Anwendung anzupassen, ist geringer als die Investition in eine neue Maschine oder Abfülllinie. Sogenannte Werkzeugwechsler ermöglichen es, das Ende der Greiferarme schnell zu koppeln und zu entkoppeln und mithilfe eines Greiferbaukastens für andere Herstellungsverfahren umzubauen. Daher kann eine einzige aseptische Abfülllinie für mehrere Containertypen (wie Spritzen, Infusionsbeutel, Fläschchen, etc.) so gestaltet werden, dass der Bediener nur das richtige Werkzeug einsetzen muss, um eine Befüllung in den jeweiligen Behältertyp zu veranlassen.

Medizintechnik

Bereits seit einigen Jahren kommen in sterilen Umgebungen der Medizin OP-Roboter zum Einsatz. Diese Roboter unterstützen Mediziner bei der Planung und Durchführung von medizinischen Behandlungen und können Operateuren z. B. bei der minimal invasiven Chirurgie assistieren.

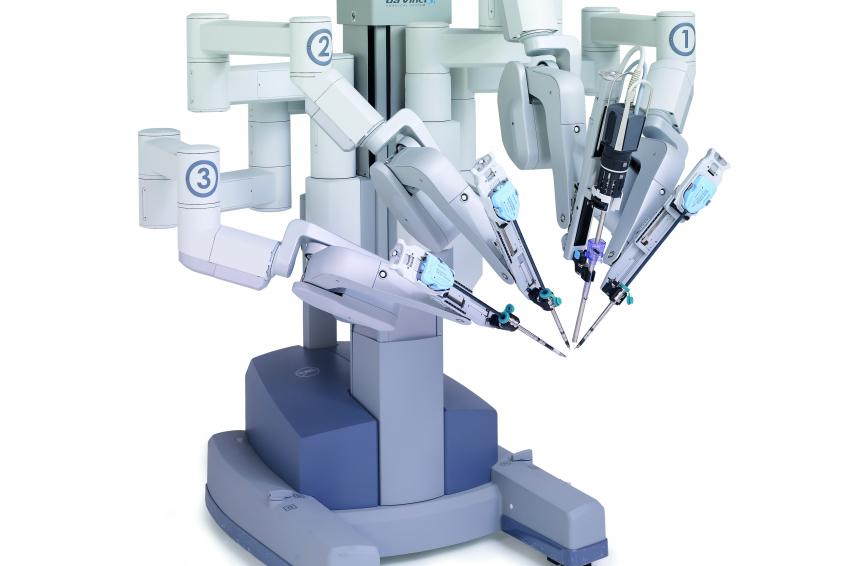

Legendär ist mittlerweile der Operationsroboter da Vinci des US-Herstellers Intuitive Surgical (Abb. 3).Das System führt feinste Bewegungen aus, die für Menschenhände unmöglich sind. Die Befehle, die der Chirurg via Computer und Bedienungskonsole eingibt, werden über Sensoren an die vier Greifarme des Roboters weitergeleitet, die daraufhin chirurgische Instrumente ergreifen, um damit Schnitte zu setzen, Gefässe abzuklemmen oder zu nähen. Zum Schutz vor Infektionen werden die Greifarme während der OP steril verpackt. Bisher wurden die Roboter vor allem im gynäkologischen und urologischen Bereich eingesetzt, in Zukunft werden sie auch bei komplizierten Operationen, etwa am Herzen, zum Einsatz kommen.

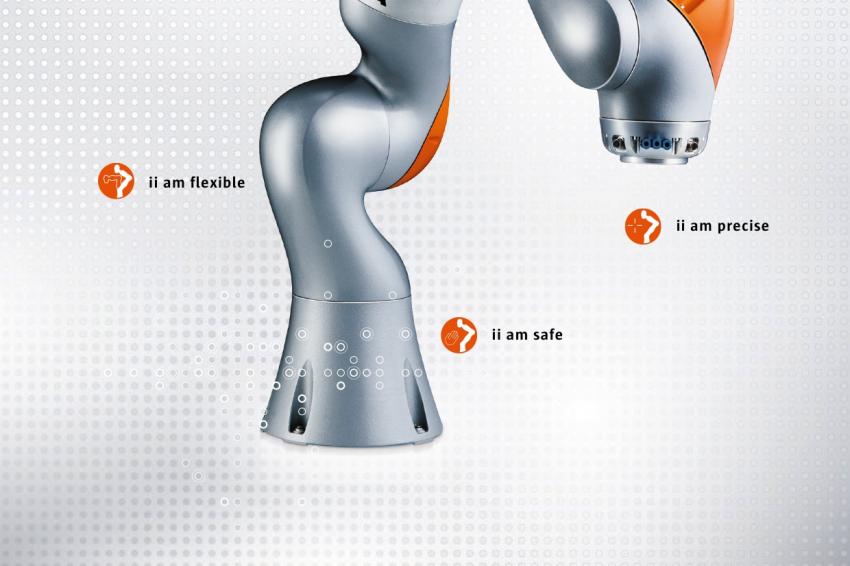

Solche OP-Roboter verfügen in der Regel über Berührungssensoren, die auf Berührungsreize reagieren, selbständig zurückweichen und sich hinsichtlich der Kraftübertragung einstellen lassen. Durch eine integrierte Sensorik mit Impedanzregelung verfügt der Roboter über eine programmierbare achsspezifische Nachgiebigkeit im Automatikbetrieb. Der Roboter kann sozusagen fühlen. Der nur 14 kg schwere Leichtbauroboter LBR Med von Kuka (Abb. 4) kann z. B. ähnlich wie ein medizinischer Assistent Handlingarbeiten wie Einlegen und Bestücken von Instrumenten oder Positionieren von Patienten durchführen. Er kommt damit den Bewegungsabläufen des menschlichen Arms erstaunlich nahe. Der gesamte Vorgang wird mit einer speziellen Kamera überwacht und als 3-D-Szene auf einem Bildschirm angezeigt.

Ausgestattet mit einer chirurgischen Säge, kann der LBR Med z. B. - vom Chirurgen geführt - ein Kniegelenk ersetzen. Durch optische Marker, die sowohl an den Knochen, als auch am Roboter angebracht sind, erkennt die Kamera exakt die relative Position des Knochens zum Greifarm. Durch trichterförmige virtuelle Wände, die sich mit dem Knochen mitbewegen, wird sein Arbeitsraum beschränkt. Sensoren melden, wann der richtige Druck für die chirurgischen Instrumente aufgebaut ist. So wird der Roboter zielgenau an die zu sägende Stelle geführt, ohne dass der Chirurg die Kontrolle über die Operation abgibt. Auf diese Weise können sich die Erfahrung des Chirurgen und die Genauigkeit des Roboters ergänzen.

Für die Herstellung und Bearbeitung hochempfindlicher Produkte sind oft Reinraumbedingungen erforderlich. Der ABB Gelenkarmroboter IRB 120 Clean Room ist für Reinraumklasse 5 bzw. 4 ausgelegt (Abb. 5). Der kompakte Roboter mit 25 kg Gewicht arbeitet äusserst präzise und zeichnet sich durch eine Positionswiederholgenauigkeit von 0,01 mm bei einer Reichweite von 580 mm aus. Besonders erwähnenswert ist die Steuerung IRC 5 Compact. Sie verleiht dem IRB 120 Clean Room hohe Geschwindigkeitswerte beim Pick- und Place-Zyklus. Der IRB 120 ist in der Elektronik-, Optik- und Halbleiterindustrie genauso einsetzbar wie in der Medizintechnik. Gerade in der Prothetik, wo reproduzierbar präzis gefahrene Roboteroperationen eine wesentliche Voraussetzung für gleichmässige Oberflächen darstellen, bewährt er sich.

Laborroboter

In der pharmazeutischen Entwicklung wird Analyse-Labor-Robotik zunehmend angewendet, um industriellen Anforderungen wie Steigerung der Produktivität, verkürzte Entwicklungsphasen für Arzneimittel und Kostenreduktion zu genügen. Mit der Laborrobotik wurden neue experimentelle Verfahren ins Labor eingeführt. Angesichts der zunehmenden Anzahl von Proben für das Screening von Naturstoffen oder für die Sequenzierung von Genen bedarf es einer automatisierten Probenvorbereitung und eines entsprechenden Handlings für einen Hochdurchsatz der Proben. Dazu gehören Experimente mit radioaktiven, fluoreszierenden und lumineszierenden Substanzen.

Mit der Automatisierung der Laborverfahren in der Chemie, Pharma- und Biotechnologie wurden Grundtechniken im Labor wie Rühren, Temperieren, Dosieren etc. sowie das Registrieren und Überwachen der Messwerte auf automatische Systeme übertragen. Auf diese Weise hat die Laborautomatisierung dazu beigetragen, den Durchsatz bei der Prüfung neuer Wirkstoffe seit den 70-er Jahren zu vertausendfachen. Je nach Anbieter sind bei der Automation von Zellkulturen komplexe Produktionszyklen mit bis zu 20 unterschiedlichen Arbeitsschritten möglich. Der Reinraumroboter übernimmt hier rund um die Uhr repetitive und zeitaufwendige Laborarbeiten wie z. B. das Ausbringen der Zellen, das Füllen der Kulturflaschen mit Gas oder die Ernte der Zellen.

Das flexible Design des Pipettiersystems Microlab Star Line Workstation von Hamilton (Abb. 6) dient dem Processing grosser Probenmengen und zeichnet sich durch Präzision und Kontrolle bei der Aufnahme und Abgabe von Flüssigkeiten aus. Durch die eingebaute Anti-Droplet-Control (ADC) wird die Kontaminationsgefahr minimiert.

Menschenähnlicher Roboter erobert das Labor

Mit einer aufsehenerregenden Innovation in der Life-Science-Branche kam in diesem Jahr der Roboter-Hersteller Yaskawa auf den Markt. Ein Roboter mit menschenähnlicher Statur und zwei Händen (Abb. 7) übernimmt komplexe Probenvorbereitungen und führt selbständig Synthese- und Analytikaufgaben in der Pharmaforschung und Entwicklung aus - dort, wo die klassische Automation bisher viel zu unflexibel und zu teuer war. Viele typische Bewegungen, wie Pipettieren, Mikrotiterplatten handhaben, Inkubatoren öffnen/schliessen, Schraubverschlüsse von Flaschen öffnen/schliessen, wurden typisiert und als Module in einer Bewegungs-Bibliothek hinterlegt. Der Bediener komponiert und parametriert mit Hilfe einer übergeordneten Scheduling-Software lediglich die einzelnen Prozessschritte seiner gewünschten Arbeitsfolge.

Softwarelösungen für Laborautomationssysteme

Eine Herausforderung bildet die einfache Einbindung und Programmierung der Roboter und Automationslösungen. Es gilt, die Peripheriegeräte, wie Greifer, Sensoren, Zuführsysteme etc., zu steuern und ihre Aktivitäten zu koordinieren. Die meisten Softwarelösungen bieten heute ein Grundoperationenkonzept für eine Rezeptfahrweise. Dies garantiert die notwendige Flexibilität für häufig wechselnde Aufgabenstellungen im Laborbetrieb, so z. B. die Software von HiTec Zang (Abb. 8). Die Anzeige- und Bedienkomponente besteht aus einem PC mit der geeigneten Software und Betriebssystem. Die Komponenten sind online konfigurierbar. Dies ermöglicht Änderungen bei laufendem Betrieb, ohne ein Herunterfahren des aktuellen Prozesses. Die intuitive Multitasking Klartext-Steuersprache HiText, die auf kryptische Elemente verzichtet, ist auch für Anwender ohne Programmier-Erfahrung in kürzester Zeit zu erlernen.