Reinraumklima: Starkes Trio im Dauereinsatz

05.03.2014 -

Für Produkte aus der Pharma-, Halbleiter- und Solarindustrie ist ein kontrolliertes Reinraumklima wichtigste Voraussetzung für eine hohe Qualität und tiefe Ausschussrate. Der Mensch bemerkt ein paar Prozent relative Differenz der Luftfeuchte kaum, bei einem Produkt hingegen kann dies sehr wohl entscheidend sein.

Damit die geforderten Klimabedingungen eingehalten werden, ist es unabdingbar qualitativ hochwertige Klimamessgeräte einzusetzen, denn diese stehen an erster Stelle der Mess/Steuer/Regelkette und beeinflussen somit direkt die nachfolgenden Bauelemente wie Ventilatoren, Luftbefeuchter usw.

In modernen Reinräumen spielen Klimasensoren eine immer wichtigere Rolle, sind doch sie schlussendlich für eine stabile und konforme Raumluft verantwortlich. Typischerweise werden in Reinräumen fast ausnahmslos Luftfeuchte-, Temperatur- und Differenzdrucksensoren verwendet, deren Aufgabe es ist, kontinuierlich den aktuellen Istwert zu ermitteln und als standardisiertes Regelsignal auszugeben. Idealerweise sollte dieses Signal genau, reproduzierbar und stabil sein. Die geforderten Sollwerte sowie die Genauigkeit der Klimaparameter hängen in erster Linie vom Anwendungsbereich ab.

Ein Reinraum in einer Pharmaproduktion wird diesbezüglich anders definiert als Reinräume in der Mikrosystemtechnik, Medizinaltechnik oder in Spitälern. Um diesen zum Teil hohen Anforderungen gerecht zu werden ist es wichtig, die Sensoren nach bestimmten Kriterien auszuwählen. Es bestehen nämlich grosse Unterschiede bezüglich Genauigkeit, Reproduzierbarkeit und Stabilität von Klimamessgeräten und die verwendete Messtechnologie spielt dabei eine wichtige Rolle.

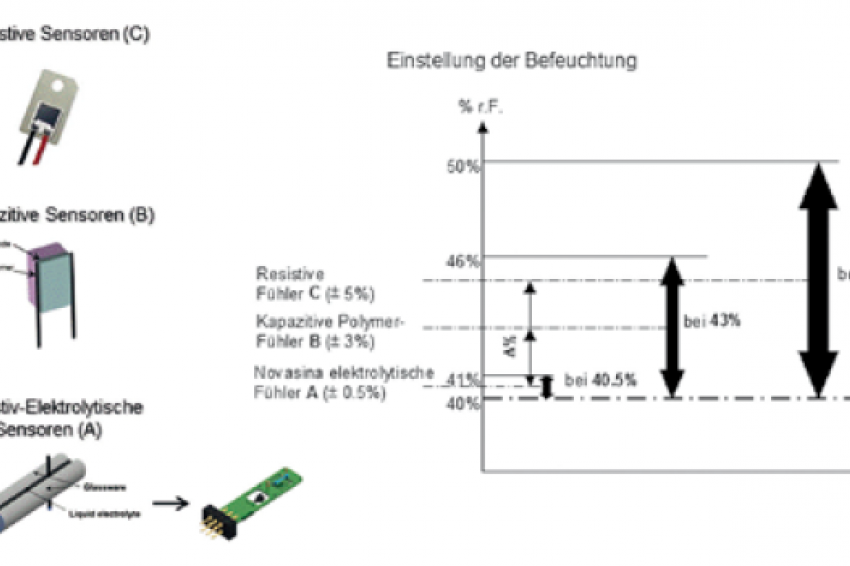

Feuchtesensoren

Hier unterscheidet man die kapazitive und resistiv- elektrolytische Messtechnologie. Die kapazitive Methode basiert auf ein Dielektrikum, welches das Wasser aus der Luftfeuchte absorbiert. Dies verändert die Kapazität des Systems und gibt dadurch ein bestimmtes Signal aus. Bei resistiv-elektrolytischen Sensoren hingegen wird die Leitfähigkeit eines flüssigen Elektrolyten gemessen, welche sich bei Aufnahme und Abgabe von Wasser verändert. Bei beiden Technologien erfolgt eine elektronische Aufbereitung des Rohwertes um schlussendlich den effektiven Feuchtewert zu erhalten.

Temperatursensoren

Bei Temperatursensoren besteht ein sehr breites Angebot an verschiedenen Technologien wobei hier nur auf die gängigsten Messmethoden eingegangen wird. Es sind diese die PT100/PT1000 und die sogenannten NTC-Sensoren. Beide Messen die Umgebungstemperatur aufgrund derer Abhängigkeit zum elektrischen Widerstand des Elements. Bei PT100/1000 ist dies Platin, bei NTC sind es Metalloxide. Steigt oder sinkt nun die Temperatur, dann steigt bzw. sinkt auch der Widerstand und ein Signal wird entsprechend ausgegeben.

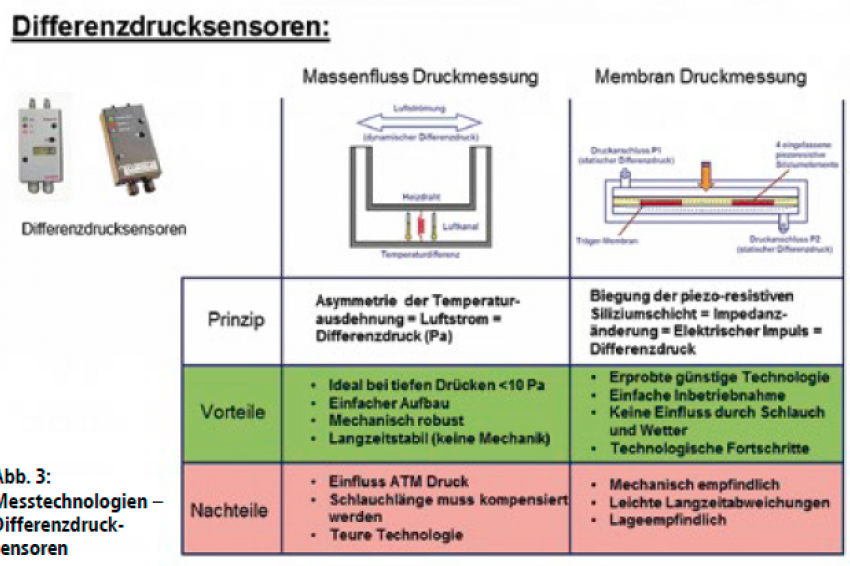

Differenzdrucksensoren

Die Dritten im Bunde sind Differenzdrucksensoren. Diese messen den Unterschied des Raumdrucks zwischen Grau- und Reinraum, zwischen verschiedenen Reinraumklassen oder bei Druckkaskaden. Grundsätzlich unterscheidet man die dynamische oder statische Druckmessung. Erstere erfolgt mittels eines Massenflusssensors, der die - vom höheren zum tieferen Druckbereich - durchströmende Luftmasse misst und in einen Differenzdruck umrechnet. Auf der anderen Seite messen statische Systeme die Impedanzänderung, welche sich bei der Verformung einer in einer Membran eingelassenen Piezo-resistiven Siliziumschicht ergibt.

Sensorauswahl

Klimamessgeräte werden leider oft nur aufgrund der Anschaffungskosten ausgewählt. Diese Kosten als einziges Auswahlkriterium herbeizuziehen erweist sich aber oft als unzureichend. Es sollten vielmehr auch die technischen Aspekte mitberücksichtigt werden wie z. B. die Messgenauigkeit, Stabilität, Ansprechzeit, Hysterese usw. Es darf nicht vergessen werden, am Anfang jeder Mess-Steuer-Regelkette steht immer ein Sensor bzw. ein Klimamessgerät, welches den Istwert aufnimmt und ihn an die Aktoren weiterleitet. Die Sensorik spielt somit eine zentrale Rolle im Gesamtkonzept einer Klimaanlage. Wenn man aber die folgenden Aspekte berücksichtigt, steht einem reibungslosen und kosteneffizienten Betrieb nichts im Wege.

Als Faustregel gilt: Die Messung sollte rund 5 - 8 mal genauer sein, als die am „Point of No Action", d. h. im Prozess geforderte Genauigkeit. Dieser Faktor ergibt sich aufgrund der Summe von Toleranzen in der gesamten Mess-Steuer- Regelkette, die nebst Sensoren und Aktoren auch Ventilatoren, Filtersysteme, Luftbefeuchter, Lüftungsklappen usw. beinhaltet.

Beispiel Luftfeuchtemessung

Eine Messgenauigkeit von + / - 2 % rF ergibt mit Faktor 5 - 8 eine Regelgenauigkeit im Prozess von + / - 10 bis zu + / - 16 % rF, was im Reinraum in der Regel nicht ausreichend ist. Bei einer Messgenauigkeit von + / - 0,5 % rF hingegen, ergibt sich eine Genauigkeit im Prozess von + / - 2,5 bis zu + / - 4 % r F. Diese Genauigkeit ist in den meisten Fällen ausreichend.

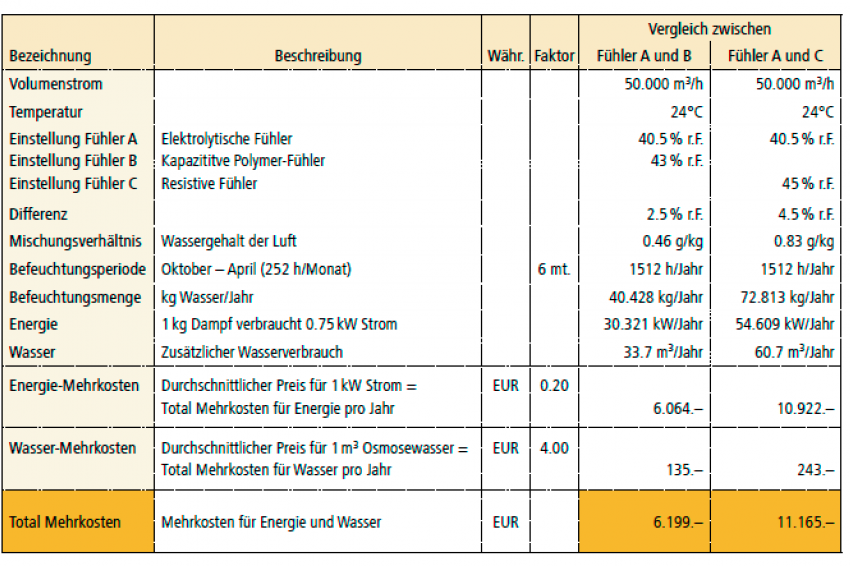

Die Investition in genaue Sensorik lohnt sich auf jeden Fall. Allfällige Mehrkosten für die Messinstrumente stehen in keinem Verhältnis zum verbesserten Prozess und den dadurch reduzierten Betriebs- und Energiekosten. So optimierte Prozesse ermöglichen folgende kostenreduzierende Zusatznutzen. Weniger Energieaufwand zur Wasser-Aufbereitung zur Luftbefeuchtung; längere Standzeiten von Filtersystemen; verlängerte Lebensdauer von Luftbefeuchter; längere Kalibrier- und Justierzyklen; verminderte Regelzyklen; allgemein minimierte Anlagejustierungen. Um diese Einsparungspotentiale zu nutzen, ist die Auswahl der richtigen Technologie ausschlaggebend, wie das Beispiel in Abbildung 4 bzw. Tabelle 1 veranschaulicht.

Sensorplatzierung

Die Sensorauswahl ist jedoch nur die halbe Miete. Nebst der Sensorqualität spielt auch deren Platzierung eine wichtige Rolle. Der Sensor kann sozusagen nur seine Stärken ausspielen wenn er am richtigen Platz ist. Die Prozessnähe ist ein Hauptkriterium, d. h. der Sensor sollte möglichst nahe am Prozess messen und die ermittelten Werte sollten sofort in ein Regelsignal umgesetzt und übertragen werden. Weitere Kriterien sind eine einfache Zugänglichkeit für die Kalibrierung und den Austausch, ein optimaler Schutz vor Desinfektionsmitteln (z. B. H2O2), eine Platzierung im Zuluft-Trakt, durch welchen Frischluft zum Reinraum geleitet wird und schliesslich eine Installation in Bereichen, wo die vom Hersteller angegebenen Betriebsbedingungen (z. B. in Bezug auf Temperatur, Kondensation, Vibrationen usw.) eingehalten werden. Werden diese Kriterien berücksichtigt, können die Messgenauigkeit, Reproduzierbarkeit, Langzeitstabilität und Lebensdauer der Sensoren markant verbessert werden.

Fazit

Kosteneinsparungsprogramme sind nicht länger eine Option sondern eine Notwendigkeit. Die Effizienz von ganzen Systemen muss sorgfältig geprüft und in Kostenkalkulationen miteinbezogen werden, nicht nur jene einzelner Komponenten. Es nützt nichts, wenn ein effizienter High-End Luftbefeuchter durch einen ungenauen und hysteresebehafteten Sensor gesteuert wird.

In der Gesamtrechnung werden also allfällige Mehrkosten für die Anschaffung erstklassiger Messtechnik nach sehr kurzer Zeit amortisiert, die Qualität einer für den Prozess optimalen Reinraumluft gewährleistet und der Energieverbrauch verringert. Und last but not least wird durch die Energieeinsparung auch ein wichtiger Beitrag an die Umwelt geleistet. Kurz: Eine echte WIN-WIN Situation.

Autor

Marco Cau, Leiter Verkauf & Marketing, Novasina

Kontakt

Marco Cau

Novasina AG, Lachen, Schweiz

Tel.: +41 55 642 67 66

marco.cau@novasina.ch