Reinraum-Reinigung: Modern und effizient

24.02.2012 -

ReinRaumTechnik - Eine besondere Herausforderung beim Reinigen von Reinraum-Bereichen ist es, mit möglichst geringem Aufwand an Wasser, Chemikalien, Arbeitszeit und Geräten alle Oberflächen produkt- und keimfrei zu reinigen. Während des Reinigungsvorgangs sollen die Mitarbeiter nur einem Minimum an Reinigungschemikalien ausgesetzt sein. Kontakt mit den häufig hoch-toxischen Produktresten muss weitgehendst vermieden werden.

Seit ihrer Gründung im Jahre 1985 veredelt die Gesellschaft für Micronisierung mbH (GfM) in Auftragsfertigung pharmazeutische Wirk-, Hilfs- und Trägerstoffe für ihre Kunden. In 15 nach Produktgruppen getrennten Reinraumkammersystemen werden die Stoffe unter Bedingungen der Klassen A und C micronisiert, sterilisiert, gemischt und verpackt. Vom Wareneingang über Lagerung, Micronisierung, Musterzug, Analytik, Etikettierung und Monitoring erfolgt der gesamte Prozess bis hin zum Versand streng nach den Anforderungen von GMP, PIC, CFR und FDA.

Als 2007 bei GfM in Bremen eine Erweiterung der Produktionsanlagen mit vier zusätzlichen Reinräumen anstand, stellte sich die Frage nach den Reinigungsmöglichkeiten sehr bald: Aufgrund der Vielzahl der unterschiedlichen Kundenaufträge sind Produktwechsel teilweise täglich notwendig und jedes Mal müssen die Produktionsräume und -anlagen komplett gereinigt und desinfiziert werden. Jeder Reinigungsvorgang muss hierbei individuellen Ansprüchen genügen, je nach dem zuvor verarbeiteten Produkt. Schnelligkeit bei gleichzeitig absoluter Einhaltung der Hygienevorschriften sind das Aushängeschild der GfM, daher musste sichergestellt sein, dass die Reinigungsarbeiten das vorgeschriebene Ergebnis liefern aber gleichzeitig nur minimal die zur Verfügung stehende Produktionszeit einschränken. Schnell, flexibel, sicher, zuverlässig und zu geringstmöglichen Kosten sollte es also sein: Eine Zielsetzung, die mit der herkömmlichen manuellen Reinigung kaum zu erreichen ist.

Auf einer Messe wurde GfM auf die Individualdruck-Reinigungssysteme der Fa. Walter aufmerksam und in enger Zusammenarbeit zwischen beiden Firmen wurde eine perfekt auf die Bedürfnisse von GfM abgestimmte Lösung entworfen.

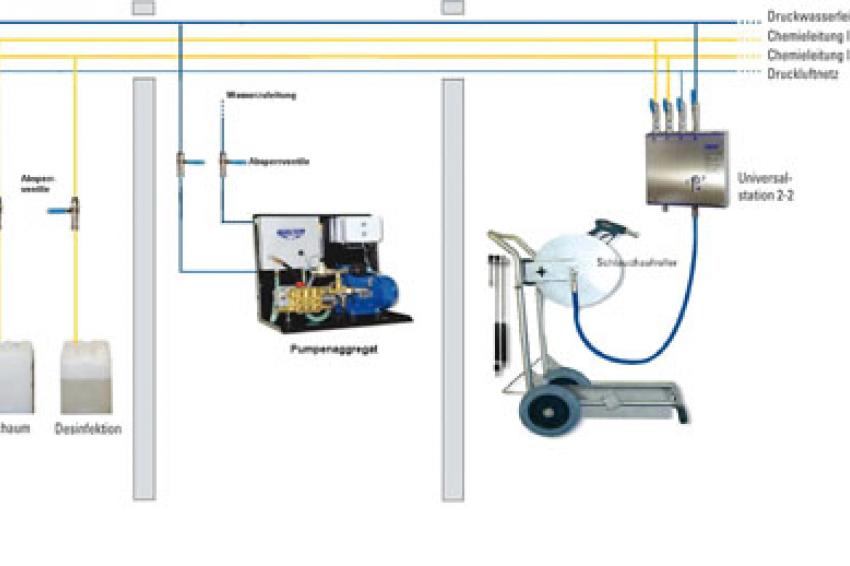

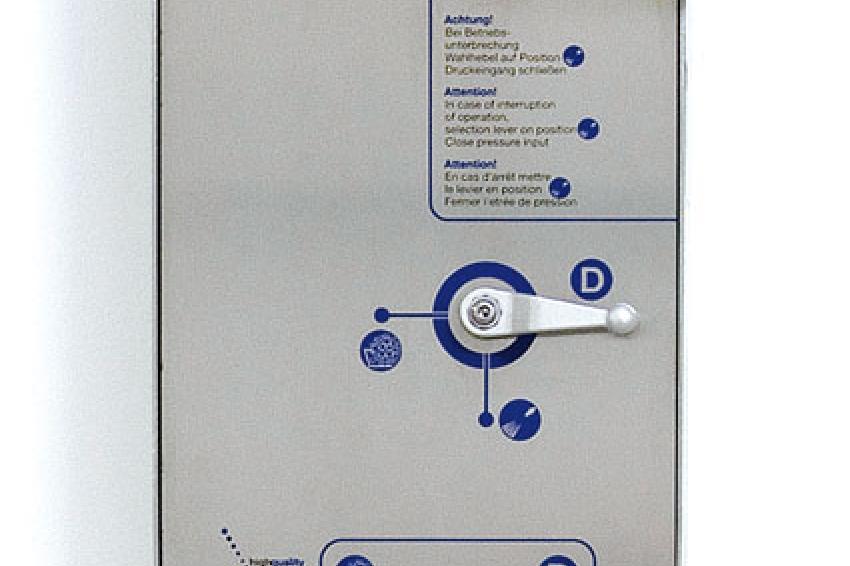

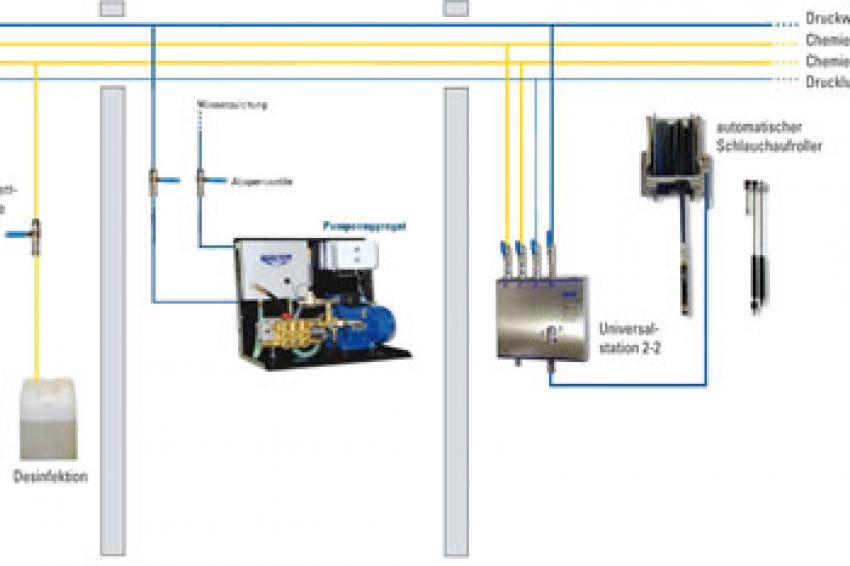

An zentraler Stelle wurde das Herz der Anlage installiert: Eine Individualdruckanlage, von der aus die jeweils notwendigen Chemikalien und das vortemperierte Druckwasser zum Reinigungssatelliten gelangen. Dieser ist fest an der Wand im Versorgungsbereich vor den Reinräumen installiert und enthält das Dosiersystem für zwei zentral versorgte Chemikalien. Zur Abnahme der jeweiligen Flüssigkeit wird ein Reinigungswagen mit Spritzschlauch und Reinigungslanzen angeschlossen. Eine Auswahl von verschieden langen Lanzen gewährleistet die Erreichbarkeit auch schwer zugänglicher Ecken und Winkel im zu reinigenden Raum. Eine spezielle, in die Sprühlanze integrierte "sparsame" Düse ermöglicht die individuelle Einstellung der Wassermenge und des Reinigungsdrucks. Mit einem Wahlhebel kann bedienerfreundlich per Bildauswahl zwischen Reinigungsmittel, Desinfektionsmittel oder Druckwasser ausgewählt werden. Die Anlage holt sich daraufhin selbsttätig exakt die voreingestellte Menge Chemie aus den angeschlossenen Vorratsbehältern. Fehldosierungen, wie bei der manuellen Reinigung häufig anzutreffen, gehören also der Vergangenheit an.

Der Reinigungsablauf

- Vorspülung: Mit klarem Wasser und dem notwendigen Druck werden grobe Produktreste in einem ersten Schritt abgespült.

- Schaumreinigung: Durch Einstellung per Auswahlhebel direkt am Reinigungssatelliten wird dann auf Schaumreinigung umgestellt. Mit einer speziellen Injektortechnik kann nun unter Einsatz von nur geringer Wassermenge und wenig Chemikalien ein konstant feinporiger Schaum erzeugt werden. Die zu reinigenden Oberflächen werden mit diesem Schaum besprüht und durch die so maximierte Kontaktzeit zwischen Reinigungsmittel und Produktresten werden letztere vollständig gelöst.

- Nachspülung: Mit klarem Wasser wird der Schaumfilm zusammen mit den gebundenen Produktresten abgespült.

- Desinfektion: Durch erneutes Umschalten am Reinigungssatelliten kann nun mit derselben Reinigungslanze das ausgewählte Desinfektionsmittel aufgetragen werden, um den Reinraumbereich auch mikrobiologisch zu rüsten.

- Trocknung: Nach dem Absaugen noch vorhandene Restfeuchte wird über die vorhandenen Gebläse abgetrocknet.

- Entsorgung: Das gesamte anfallende Reinigungsabwasser wird durch ein spezielles, FDA-zugelassenes Abflusssystem in einen Sammelbehälter gepumpt und von dort aus regelmäßig extern entsorgt.

Die Vorteile dieses Reinigungssystems liegen auf der Hand:

Verkürzung der notwendigen Reinigungszeit um ca. 50%. Durch die stationäre Ausführung des Systems ist sofortige Verfügbarkeit gewährleistet und es entstehen keinerlei Rüstzeiten. Alle Anschlüsse mit den zur Reinigung nötigen Medien sind direkt am Entnahmesatelliten verfügbar und stufenlos zwischen 0,5 und 12% regulierbar. Durch den individuell einstellbaren Wasserdruck und die effiziente Schaumreinigung werden die Oberflächen in kürzester Zeit zuverlässig gereinigt. Der gesamte Reinigungsvorgang kann von einem Mitarbeiter alleine ausgeführt werden. Somit werden Personalkosten minimiert und die Produktionsanlagen sind schnellstmöglich wieder für den nächsten Auftrag verfügbar.

Reduzierter Wasserverbrauch: Durch ein optimales Verhältnis zwischen Arbeitsdruck und Volumenstrom wird die größtmögliche Reinigungskraft für das spezifische Produkt eingestellt. Hierdurch wird der Wasserverbrauch im Vergleich zu herkömmlichen Spray-Methoden merklich gesenkt. Bei der Verwendung von erhitztem Wasser wird der Energieverbrauch analog zum Wasserverbrauch gesenkt.

Reduzierter Chemieverbrauch: Bei konstanter Konzentrationseinstellung können schäumende und / oder nicht schäumende Produkte individuell zur Verschmutzung passend gewählt werden. Bei der Konzentrationseinstellung heißt die Devise immer: Soviel wie nötig, sowenig wie möglich. Insbesondere bei der Verwendung von Reinigungsschäumen kann durch die optimierte Einwirkdauer der Chemieverbrauch bei gleicher Reinigungsleistung deutlich gesenkt werden.

Reduzierte Entsorgungskosten: Insbesondere durch den gesenkten Wasserverbrauch reduzieren sich die Entsorgungskosten des gesammelten Abflusswassers erheblich.

Verbesserte Sicherheit: Alle Reinigungschemikalien werden in einem separaten Raum mit allen Sicherheitsanforderungen aufbewahrt und von dort aus direkt über ein feinst einstellbares Dosiersystem zur Entnahmestation geleitet. Der Kontakt der Mitarbeiter mit den Reinigungschemikalien und im Reinraum verbliebenen Produktresten wird minimiert bzw. ausgeschlossen.

Bei entsprechender Auslegung der Zentraleinheit können beliebig viele Reinigungssatelliten angeschlossen und entweder gleichzeitig oder wechselseitig betrieben werden, um die Reinigungskapazität und Betriebssicherheit zu erhöhen.

Ersparnis

Die Gesamtersparnis durch die schnelle, effiziente und sparsame Reinigung lag bei der Firma GfM bei ca. 350.000 €/Jahr. Haupteinsparungsquellen waren Personalkosten sowie die Entsorgungskosten für die Reinigungsabwässer. Aber auch die Reduzierung der verwendeten Chemikalien durch die fest dosierbare Menge der Reinigungs- und Desinfektionsmittel ergab eine Einsparung im oberen 4-stelligen Bereich pro Jahr.

Kontakt

WALTER Gerätebau GmbH

Neue Heimat 16

74343 Sachsenheim

Deutschland