Radikale Senkung

Neue Druckluft-Station reduziert Leerlauf-Anteil um Größenordnungen

In einer neuen Druckluft-Station produzieren bei den Alligator Farbwerken im ostwestfälischen Enger zwei drehzahlgeregelte Almig-Schraubenkompressoren die Arbeitsluft. Die Förderluft wird von einem separaten Rotationsverdichter erzeugt. Durch dieses neue Gesamtkonzept sank der kostenintensive Leerlauf-Anteil von über 56 % auf unter 0,5 % - ein klassisches Beispiel für eine besonders wirtschaftliche und zuverlässige Druckluft-Erzeugung.

Viele Unternehmen erzeugen ihre Druckluft noch immer viel zu teuer, weil sie ausschließlich Schraubenkompressoren mit fester Drehzahl einsetzen, und das in vielen Fällen sogar mit erheblicher Überdimensionierung. Horrende Leerlaufanteilen von teilweise mehr als 50 % sind dann die zwangsläufige Folge. Und wenn dann noch wesentliche Teilströme mit dem Druck der Hauptstation erzeugt werden, obwohl für diese Teilströme - z. B. als Förderluft - nur ein wesentlich niedrigerer Druck benötigt wird, kostet das noch einmal zusätzlich wertvolle elektrische Energie. Das erkannte man auch bei der Alligator Farbwerke GmbH im ostwestfälischen Enger. Inzwischen produzieren dort in einer neuen mustergültigen Druckluft-Station zwei drehzahlgeregelte Almig-Schraubenkompressoren die Arbeitsluft. Und die Förderluft wird jetzt von einem separaten Rotationsverdichter erzeugt. Durch dieses neue Gesamtkonzept sank der kostenintensive Leerlauf-Anteil von über 56 % auf unter 0,5 % - ein klassisches Beispiel für eine besonders wirtschaftliche und zuverlässige Druckluft-Erzeugung.

36 % Energie-Einsparung

Die für die Produktion in Enger benötigte Druckluft und auch die Förderluft zum Entleeren von Silofahrzeugen wurde bis Anfang 2007 mit zwei ungeregelten Schraubenkompressoren eines deutschen Herstellers erzeugt (Baujahr 1981, Antriebsleistungen je 110 kW, Höchstdruck 10 bar). Der Förderluft-Anteil wurde dann über Druckminderer auf nur noch 2 bar entspannt. Dieses Konzept arbeitete sehr unwirtschaftlich, weil die zwei Schraubenkompressoren Leerlaufanteile von 60,0 bzw. 56,5 % auswiesen. Außerdem wurde zu viel elektrische Energie in die Produktion des Förderluft-Anteils investiert. „Deshalb wurde ein neues Druckluft-Konzept für Alligator dringend erforderlich. Zwei Prämissen standen für uns von Anfang an fest: Zum einen wollten wir unsere Arbeitsluft künftig nur noch mit drehzahlgeregelten Schraubenkompressoren erzeugen. Außerdem sollte die Förderluft getrennt produziert werden", betont Dipl.-Ing. Karlheinz Niemeyer, Bereichsleiter Produktion bei Alligator.

Nach Ermittlung der Basiswerte ergaben Berechnungen, dass die Energiekosten der Drucklufterzeugung von damals ca. 14.000 €/Jahr durch ein neues Konzept um mindestens 36 % auf ca. 9.000 €/Jahr gesenkt werden konnten. Dieses Einsparpotential sollte sich zusätzlich durch eine getrennte Erzeugung der Förderluft mit einem Höchstdruck von nur 1,8 bar weiter deutlich erhöhen. „2009 erzielten wir Einsparungen an Energiekosten von insgesamt ca. 15 %. Daran ist unser neues Druckluft-Konzept ganz wesentlich beteiligt", erläutert Produktionsleiter Niemeyer.

Erster drehzahlgeregelter Schraubenkompressor

In einem ersten Planungsansatz sollte zunächst nur eine neue Kompressor-Zentrale gebaut und wieder mit den alten ungeregelten Schraubenkompressoren bestückt werden. In enger Zusammenarbeit mit dem Bielefelder Almig-Fachhändler Grutec Druckluftservice und dessen Inhaber Roland Gruchot wurden aber sehr schnell die wirtschaftlichen Vorteile eines völlig neuen Druckluft-Konzeptes deutlich. Bereichsleiter Niemeyer erkannte die großen Vorteile drehzahlgeregelter Schraubenkompressoren: „Der Investitionsaufwand ist zwar zunächst höher, amortisiert sich jedoch sehr schnell durch deutlich reduzierte Energiekosten, die bei mehrjähriger Betrachtung ca. 80 % der Gesamtkosten eines Kompressors ausmachen. Außerdem wurde deutlich, dass Almig schon damals mit den Anlagen der Variable-Baureihe die führende Technologie anbot, sodass wir auf detaillierte Vergleichsangebote verzichten konnten." Daraufhin wurde das neue Druckluft-Konzept von Alligator in zwei Schritten realisiert. Nachdem die Räumlichkeiten für die neue Druckluft-Station realisiert worden waren, installierte man dort zunächst nur den ersten drehzahlgeregelten Almig-Schraubenkompressor des Typs Variable 65 (Motornennleistung 80 kW, Lieferbandbreite 2,21 - 10,71 m3/min bezogen auf Betriebsüberdruck 8 bar). Diese neue Anlage wurde als Spitzenlast-Anlage eingesetzt, während die bereits vorhandenen alten Kompressoren mit fester Drehzahl weiterhin am alten Standort als Grundlast-Anlagen betrieben wurden.

Almig liefert die einstufig verdichtenden, direkt getriebenen Variable-Anlagen mit Antriebsleistungen von 15 - 315 kW (Lieferbandbreiten von 0,51 - 49,6 m3/min, Höchstdrücke 5 - 13 bar). Sie sind ab 40 kW auch in wassergekühlter und ab 315 kW nur noch in wassergekühlter Ausführung lieferbar. Die über einen integrierten Frequenzumrichter gefahrenen Anlagen vermeiden teuere Stromspitzen durch Sanftanlauf „bei null", halten den bedarfsabhängig eingestellten Druck mit einer Spreizung von nur ± 0,2 bar exakt ein und erzeugen immer nur so viel Druckluft, wie aktuell benötigt wird. Dadurch reduzieren sie kostenintensive Leerlaufzeiten auf ein vernachlässigbares Minimum (Anmerkung: im Leerlauf benötigt ein Schraubenkompressor noch immer ca. 30 % der Energie gegenüber dem Lastlauf, obwohl keine Druckluft produziert wird). Deshalb sparen die drehzahlgeregelten Variable-Anlagen von Almig bis zu 24 % Energie gegenüber ungeregelten Verdichtern.

Außerdem verweist Roland Gruchot auf die deutlich niedrigeren Wartungskosten für die geregelten Almig-Anlagen gegenüber den alten ungeregelten Verdichtern und nennt als Beispiel die von 150 auf 40 l reduzierte Ölmenge und den damit verbundenen deutlich geringeren Kostenaufwand für die Altöl-Entsorgung. Anfallende Wartungsarbeiten werden von Grutec auf Zuruf durchgeführt. Ein Wartungsvertrag besteht nicht. Roland Gruchot schätzt die Almig-Kompressoren wegen ihrer hohen Betriebssicherheit, wegen ihrer Wirtschaftlichkeit und wegen ihres geringen Wartungsaufwandes. Deshalb empfiehlt er bei freier Fabrikatswahl bevorzugt diesen Hersteller.

Für die Erzeugung der Förderluft mit Höchstdruck von 1,8 bar wurde ein zusätzlicher Rotationsverdichter (Leistung 20 m3/min) installiert. Diese Lösung führte nicht nur zu einer deutlichen Entlastung der vorhandenen Schraubenverdichter, die bisher diesen Förderluft-Anteil - allerdings zunächst mit einem Druck von 10 bar - zusätzlich produziert hatten. Die getrennte Erzeugung mit dem geforderten Höchstdruck von nur noch 1,8 bar senkte auch den Energieanteil für die Erzeugung der Förderluft deutlich, weil eine Höherverdichtung um 1 bar einen Energiemehrbedarf von ca. 6 - 7 % erfordert.

Aufgrund der guten Erfahrungen mit der ersten Anlage erfolgte Anfang 2008 die Inbetriebnahme des zweiten baugleichen Almig-Schraubenkompressors des Typs Variable 65. Er wurde zusammen mit der bereits ein Jahr alten Anlage in der neuen Station installiert. Nach einem Umbau des Druckluftnetzes konnten dann die beiden alten ungeregelten Kompressoren vom Netz genommen werden. Bei Arbeitsbeginn startet jetzt zunächst die erste Almig-Anlage. Sobald sie ca. 90 % ihrer Maximalleistung erreicht hat, startet automatisch die zweite Anlage. Anlage 1 fährt dann so weit zurück, bis beide Kompressoren mit identischer paralleler Leistung arbeiten. Durch die in den Anlagen integrierte Steuerung Air Control 3 werden beide Anlagen im Grundlastwechsel betrieben. Für eine längerfristig gleichmäßige Nutzung wurde die zweite Anlage jedoch zunächst intensiver betrieben, damit durchzuführende Wartungsarbeiten kostengünstig an einem Termin ausgeführt werden können. Die Anzeigetableaus beider Almig-Anlagen bestätigten nicht nur deren gleichmäßige Nutzung trotz unterschiedlicher Inbetriebnahmetermine. Die Zahlen bestätigen auch den Leerlaufanteil beider Almig-Anlagen von weniger als 0,5 % (Stand Februar 2010).

Druckluft-Aufbereitung

Die erzeugte Druckluft wird in einem Druckluftkältetrockner (Drucktaupunkt + 3 °C) getrocknet, in Submikro- und Aktivkohlefiltern technisch ölfrei aufbereitet und vor dem Eintritt in das Netz in einem Behälter (Inhalt 10 m³) gespeichert. Diese Installationsreihenfolge Kompressor-Trocker-Filter-Behälter garantiert, dass bei einem kurzfristig deutlich erhöhten Druckluft-Bedarf bereits getrocknete, technisch ölfreie Druckluft in ausreichender Menge zur Verfügung steht, wodurch ein Überfahren der Aufbereitungskomponenten (Kältetrockner und Filter) wirksam vermieden wird. Während der Wartung, bei Ausfall des separaten Förderluft-Kompressors oder bei kurzfristig auftretendem, überhöhtem Förderluft-Bedarf kann auch jetzt noch über eine redundant vorhandene Reduzierstation Druckluft aus dem Arbeitluftnetz (8,5 bar) in das Förderluftnetz (1,8 bar) eingespeist werden.

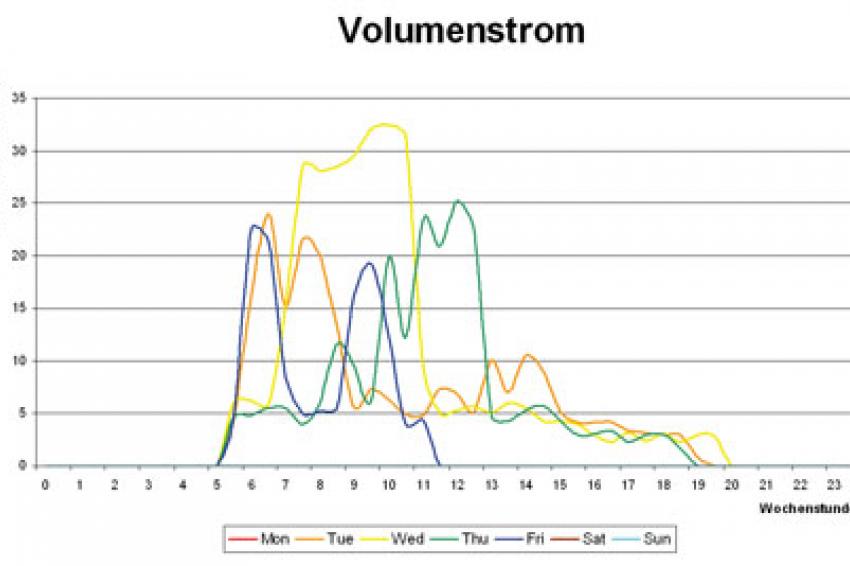

Zur Minimierung von Leckageverlusten wird das gesamte Betriebsnetz nach dem abendlichen Arbeitsende vollautomatisch über die zentrale Leittechnik durch ein automatisch betätigtes Absperrventil in der Druckluft-Station getrennt und rechtzeitig vor Arbeitsbeginn in zwei Stufen wieder geöffnet. Zur Vermeidung einer unzulässigen schlagartigen Befüllung des Betriebsnetzes öffnet zunächst eine Druckaufbauvorrichtung (ein zusätzliches kleineres Ventil in einer Bypass-Leitung). Erst dann öffnet das Hauptventil für den normalen Betrieb.

Für die Abdeckung eines zukünftig weiter steigenden Druckluft-Bedarfs bieten sich für eine Erweiterung der Station zwei Möglichkeiten an: entweder eine zusätzliche geregelte oder eine zusätzliche ungeregelten Almig-Anlage. Beide Lösungsansätze würden eine zuverlässige und wirtschaftliche Druckluft-Versorgung garantieren.

Eine zusätzliche geregelte Anlage könnte als baugleicher, gleichberechtigter Kompressor über Grundlastwechsel gefahren werden. Zwei geregelte Anlagen wären dann immer aktiv, die dritte Anlage würde im Stand-by vorgehalten - die Wunschvorstellung von Karlheinz Niemeyer. Für eine allmähliche Angleichung der Betriebsstunden der neuen Anlage an die Laufzeiten der bereits vorhandenen zwei Almig-Kompressoren könnte die neue Anlage zunächst als daueraktive Grundlast-Anlage eingesetzt und zusammen mit einer weiteren geregelten Anlage für die Spitzenlast betrieben werden.

Ein zusätzlicher ungeregelter Kompressor würde ausschließlich als Grundlast-Anlage eingesetzt. Die beiden bereits vorhandenen Kompressoren würden dann im Wechsel die Spitze abfahren.

Übergeordnete Überwachung

Beide Anlagen werden über das Steuerungs- und Überwachungssystem Air Control 3 von Almig betrieben. Zusätzlich fährt Alligator die gesamte Fertigung über eine übergeordnete Prozesssteuerung und Gebäude-Leittechnik. In diesem hauptsächlich als Rezeptur- und Visualisierungssystem eingesetzten Konzept werden neben der Gebäude-Leittechnik auch wesentliche Einzelinformationen aus dem Druckluft-Bereich (z. B. über Temperaturen, Druckluftpolster usw.) angezeigt. Außerdem sind begrenzte Eingriffe in die Druckluft-Erzeugung möglich. Das System sendet bei Abweichungen von vorgegebenen Sollwerten automatisch Informationen an die Werkstatt. Denkbar wäre auch eine Weiterleitung auf das Mobiltelefon von Roland Gruschot vom Almig-Fachhändler Grutec. Für Betreiber ohne eigenes Betriebsleitsystem bietet Almig eigene bewährte Fernüberwachungssyteme in zwei Ausführungen an:

In der Version Plant Control V werden die Daten der Steuerung Air Control 3 über Modem oder Profibus an einen internen PC beim Abnehmer weitergegeben.

In der Version Plant Control T können alle an den Kompressoren abrufbaren Daten zusätzlich über Teleservice via Modemverbindung in ein vordefiniertes externes Service-Center oder zum Hersteller Almig in Köngen geleitet werden. In dieser Version können alle betriebsrelevanten Daten ‚online' sowohl von einer externen Service-Station beim Betreiber als auch z. B. von einem Service- oder Contracting-Partner genutzt werden.

Ganzjährige Abwärmenutzung

Bei der Erzeugung von Druckluft werden 94 % der Leistungsaufnahme in nutzbare Wärme umgewandelt. Davon gehen 2 % als Abstrahlungsverluste verloren, 4 % verbleiben in der Druckluft. Die größten Wärmeanteile werden innerhalb der Kompressoren vom Ölkühler (72 %) und vom Druckluft-Nachkühler (13 %) abgeleitet bzw. vom Elektromotor abgestrahlt (9 %). Ein Schraubenkompressor arbeitet deshalb nur dann mit höchster Wirtschaftlichkeit, wenn möglichst viel dieser nutzbaren Abwärme verwendet wird. Deshalb hatte Alligator die beiden Almig-Anlagen mit Plattenwärmetauschern im Ölkreislauf bestellt. Mit der ‚abgezapften' Wärme wird ganzjährig die Rücklauf-Temperatur des Heizungssystems angehoben. Dadurch werden die Kessel zur Warmwasser-Aufbereitung für die Kantine (Heizleistung 1 MW) ganzjährig auf einer erforderlichen Grundtemperatur gehalten. „Diese Aufgabe übernimmt jetzt ausschließlich die Abwärme unserer Almig-Schraubenkompressoren und nicht - wie früher - unsere Heizungsanlage. Durch diesen ganzjährig verlustfreien Einsatz der Abwärme der Verdichter sparen wir zusätzlich erhebliche Heizkosten", kommentiert Produktionsleiter Niemeyer. Die Zuluft für Verdichtung und Kühlung tritt über ein geschlossenes Kanalsystem direkt in die Kompressoren ein. In den Gehäusen anfallende Strahlungswärme wird durch ebenfalls direkt angeschlossene Abluftkanäle nach draußen geführt. Thermostatisch geregelte Umluftklappen im Kanalsystem garantieren auch im Winter für optimale Betriebstemperaturen der Schraubenkompressoren.

Investition Service & Wartung Energie Energie-Einsparung

ungeregelter

Standardkompressor 10 % 8 % 82 % -

geregelter

Variable-Kompressor 13 % 7 % 56 % 24 %

Firmeninfo

Die Alligator Farbwerke in Enger wurden 1959 als „Leim-Chemie" gegründet und 1966 in Alligator umbenannt. Das Unternehmen produziert mit ca. 155 Mitarbeitern, davon ca. 40 Mitarbeiter im Außendienst, jährlich ca. 40.000 t Dispersionsfarben und Dispersionsputze und gehört heute zu den Deutschen Amphibolin-Werken in Ober-Ramstadt (u. a. Alpina, Caparol).

Kontakt

Almig Kompressoren GmbH

Adolf-Ehmann-Str. 2

73257 Köngen

Deutschland

+49 7024 9614 0

+49 7024 9614 106